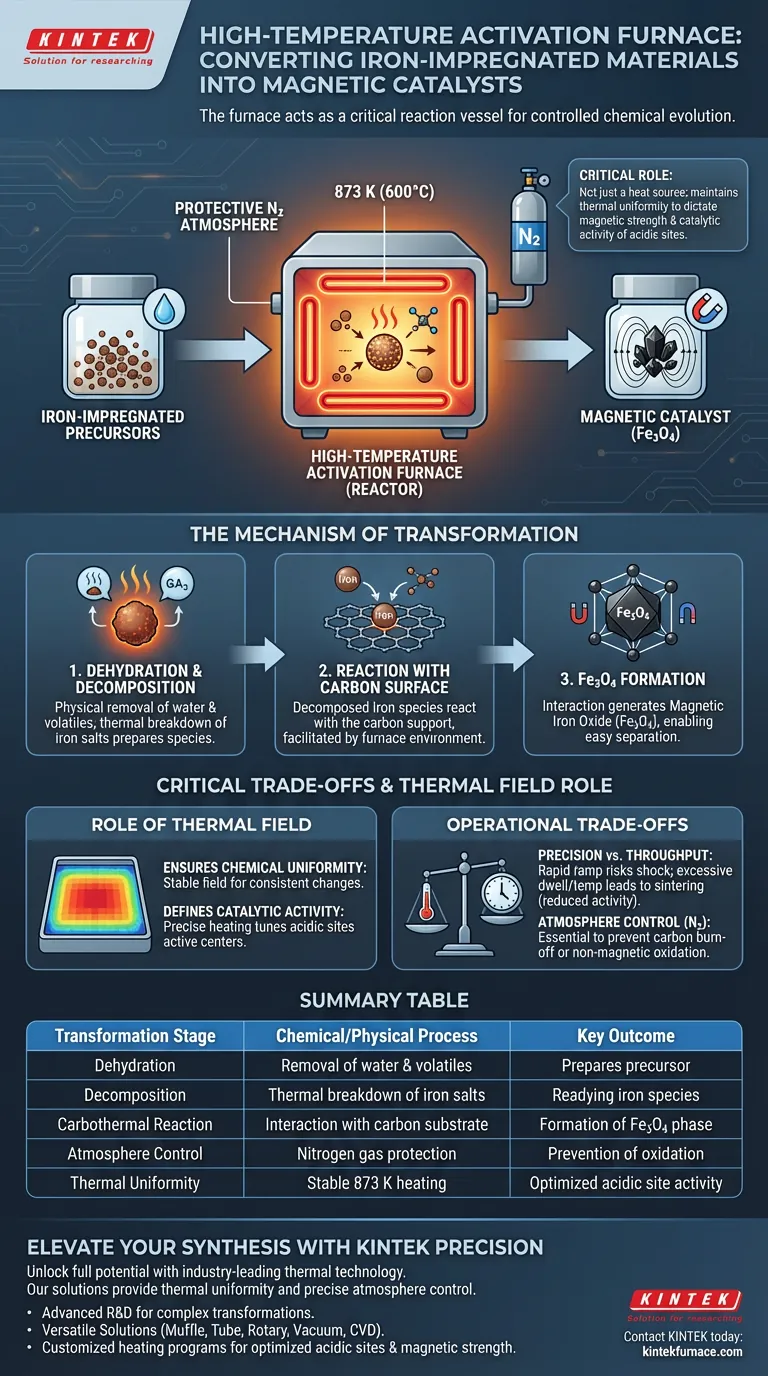

Le four d'activation à haute température sert de récipient de réaction critique pour la conversion des précurseurs imprégnés de fer en catalyseurs magnétiques fonctionnels. Sous une atmosphère protectrice d'azote, généralement à 873 K (600°C), il pilote une transformation réductrice qui déshydrate et décompose les sels de fer, les faisant finalement réagir avec le substrat carboné pour former de l'oxyde de fer magnétique (Fe3O4).

Le four n'est pas simplement une source de chaleur ; il agit comme un réacteur pour une évolution chimique contrôlée. Sa capacité à maintenir l'uniformité thermique dicte directement la force magnétique résultante et l'activité catalytique des sites acides du matériau.

Le Mécanisme de Transformation

Déshydratation et Décomposition

Le processus commence par l'élimination physique de l'eau et des composants volatils. Lorsque le four monte en température jusqu'à la température cible, les précurseurs de sels de fer subissent une déshydratation.

Après la déshydratation, les sels se décomposent thermiquement. Cela prépare les espèces de fer à la liaison chimique finale requise pour activer le matériau.

Réaction avec la Surface du Carbone

L'événement chimique déterminant se produit lorsque les espèces de fer décomposées interagissent avec le support carboné. L'environnement du four facilite une réaction entre ces précurseurs et la surface du carbone.

Cette interaction génère de l'oxyde de fer magnétique (Fe3O4). Cette phase d'oxyde spécifique est responsable des propriétés magnétiques du matériau, permettant une séparation facile du catalyseur après utilisation.

Le Rôle du Champ Thermique

Assurer l'Uniformité Chimique

Le four fournit un champ thermique stable, essentiel pour des changements chimiques constants dans tout le lot de matériau.

Si la distribution de la chaleur est inégale, la conversion des sels de fer sera incomplète ou incohérente. Cela conduit à un catalyseur aux caractéristiques de performance imprévisibles.

Définir l'Activité Catalytique

Le programme de chauffage spécifique (par exemple, 873 K pendant 1 heure) fait plus que créer du magnétisme ; il ajuste le comportement chimique de la surface.

L'uniformité de cette température détermine directement l'activité finale des sites acides. Ces sites sont les centres actifs où les futures réactions catalytiques auront réellement lieu.

Compromis Critiques en Opération

Précision de la Température vs. Débit

Obtenir la structure cristalline précise du Fe3O4 nécessite un respect strict du profil de température. Augmenter la température trop rapidement pour gagner du temps peut entraîner un choc thermique ou une décomposition incomplète.

Inversement, des temps de séjour excessifs ou des températures dépassant la plage optimale de 873 K peuvent entraîner un frittage. Le frittage réduit la surface et diminue l'activité des sites acides.

Contrôle de l'Atmosphère

La référence principale souligne la nécessité d'une protection à l'azote. Cette atmosphère inerte empêche l'oxydation incontrôlée.

Sans cette protection, le support carboné pourrait se consumer (se brûler) ou le fer pourrait s'oxyder en phases non magnétiques (comme Fe2O3), rendant le catalyseur inutile pour ses applications prévues de séparation magnétique.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre synthèse de catalyseur, alignez le fonctionnement de votre four sur vos métriques de performance spécifiques.

- Si votre objectif principal est la Séparation Magnétique : Privilégiez l'uniformité de la température et un contrôle strict de l'atmosphère pour assurer le rendement maximal de la phase Fe3O4.

- Si votre objectif principal est la Réactivité Chimique : Concentrez-vous sur la durée de chauffage précise et les vitesses de montée en température pour optimiser la distribution et la force des sites actifs acides.

Contrôlez le champ thermique, et vous contrôlez la chimie.

Tableau Récapitulatif :

| Étape de Transformation | Processus Chimique/Physique | Résultat Clé |

|---|---|---|

| Déshydratation | Élimination de l'eau et des volatils | Prépare le précurseur à la décomposition |

| Décomposition | Dégradation thermique des sels de fer | Préparation des espèces de fer pour la liaison |

| Réaction Carbothermique | Interaction avec le substrat carboné | Formation de la phase Fe3O4 Magnétique |

| Contrôle de l'Atmosphère | Protection par gaz azote | Prévention de la combustion du carbone/oxydation |

| Uniformité Thermique | Chauffage stable à 873 K | Activité catalytique optimisée des sites acides |

Élevez votre Synthèse de Catalyseurs avec la Précision KINTEK

Libérez tout le potentiel de vos transformations de matériaux avec la technologie thermique de pointe de KINTEK. Que vous développiez des catalyseurs magnétiques ou des substrats carbonés avancés, nos solutions à haute température fournissent l'uniformité thermique et le contrôle précis de l'atmosphère essentiels à une évolution chimique constante.

Pourquoi Choisir KINTEK ?

- R&D Avancée : Systèmes conçus pour des transformations réductrices complexes et des processus de déshydratation.

- Solutions Polyvalentes : Choisissez parmi nos systèmes Muffle, Tube, Rotatif, sous Vide et CVD pour correspondre à votre échelle de production spécifique.

- Personnalisé pour l'Excellence : Nous adaptons les programmes de chauffage pour optimiser les sites acides et la force magnétique de votre matériau.

Ne laissez pas une distribution de chaleur inégale compromettre vos recherches. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et découvrez comment nos fours conçus par des experts peuvent affiner vos résultats chimiques.

Guide Visuel

Références

- Luigi di Bitonto, Carlo Pastore. A Closed-Loop Biorefinery Approach for the Valorization of Winery Waste: The Production of Iron-Sulfonated Magnetic Biochar Catalysts and 5-Hydroxymethyl Furfural from Grape Pomace and Stalks. DOI: 10.3390/catal14030185

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les considérations de coût lors de l'utilisation de l'argon dans les fours ? Équilibrer le prix et l'intégrité du matériau

- Comment un four de revenu de précision influence-t-il l'acier SCM440 ? Optimisation de l'architecture des grains et préparation à la nitruration

- Quels sont les principaux types d'atmosphères de four à base d'azote ? Optimisez votre processus de traitement thermique

- Quel rôle joue un four de recuit à haute température dans la production de capteurs de pression en silicium-aluminium ?

- Comment un four à atmosphère contrôlée est-il utilisé dans la recherche en science des matériaux ? Débloquez un contrôle et une synthèse précis des matériaux

- Qu'est-ce que le principe de l'atmosphère inerte ? Contrôler les réactions chimiques pour de meilleurs résultats

- Comment un four électrique à haute température facilite-t-il le processus de frittage des céramiques 3Y-TZP ? Maîtriser la densification

- Quels avantages offre le four à atmosphère de recuit de type caisse ? Obtenez un contrôle supérieur du traitement thermique