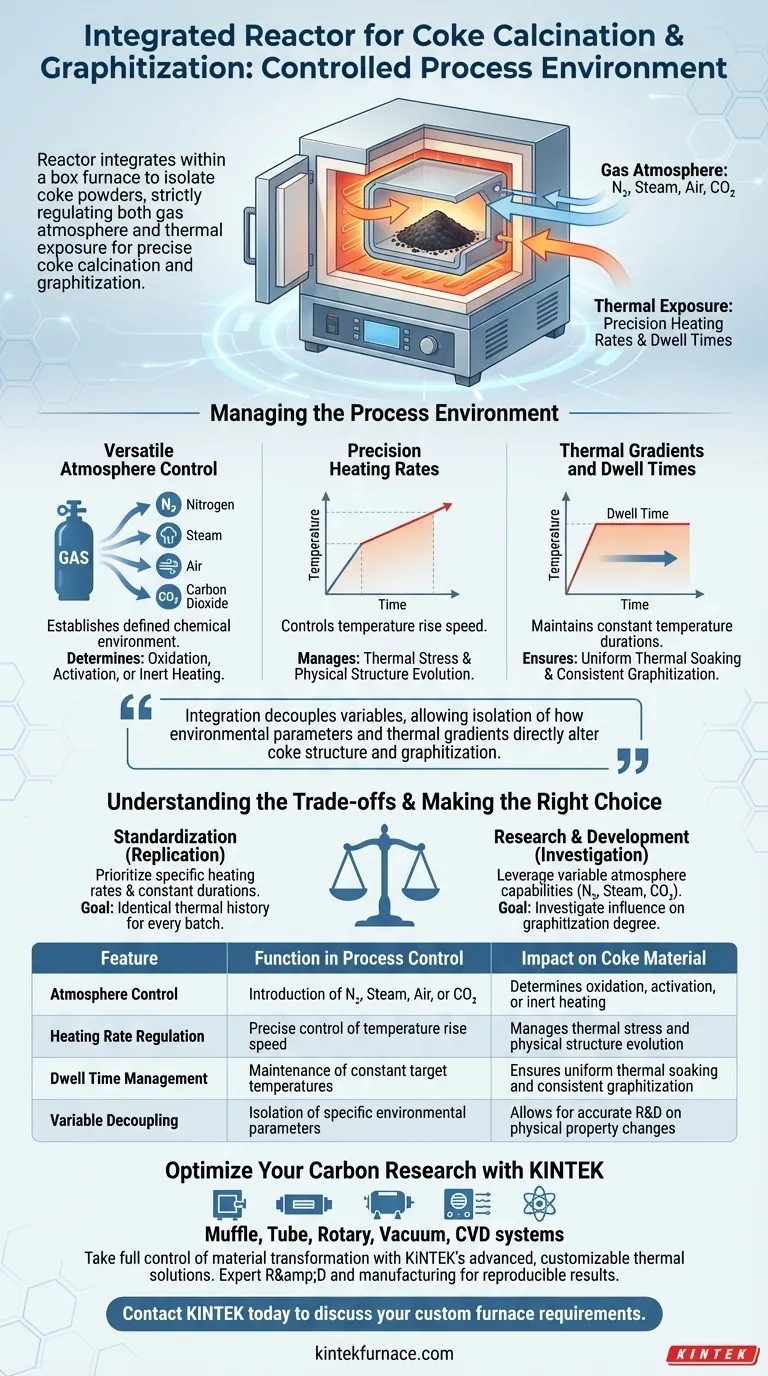

Un réacteur intégré dans un four à moufle maintient un environnement de processus contrôlé en isolant les poudres de coke dans une chambre spécialisée qui régule strictement à la fois l'atmosphère gazeuse et l'exposition thermique. Cette configuration permet l'introduction précise de gaz spécifiques—tels que l'azote, la vapeur, l'air ou le dioxyde de carbone—tout en imposant simultanément des vitesses de chauffage exactes et des durées de température constantes pour assurer un traitement thermique standardisé.

Cette intégration est essentielle pour découpler les variables, permettant aux chercheurs d'isoler comment des paramètres environnementaux spécifiques et des gradients thermiques modifient directement la structure physique et le degré de graphitisation du coke.

Gestion de l'environnement de processus

Contrôle polyvalent de l'atmosphère

La fonction principale du réacteur intégré est d'établir un environnement chimique défini, distinct de l'air ambiant.

Le système permet l'introduction de divers agents, y compris l'azote, la vapeur, l'air ou le dioxyde de carbone. Cette capacité est essentielle pour déterminer si le coke subit une oxydation, une activation ou un chauffage inerte pendant le processus.

Vitesses de chauffage de précision

Contrairement à la cuisson standard, cette configuration offre un contrôle sur des vitesses de chauffage spécifiques.

En régulant la vitesse à laquelle la température augmente, le système contrôle le stress thermique et l'apport d'énergie appliqués aux poudres de coke. C'est un facteur clé pour déterminer comment la structure physique du matériau évolue.

Gradients thermiques et temps de maintien

Pour obtenir une graphitisation cohérente, le système gère les gradients de température et maintient des durées de température constantes.

Ces "temps de maintien" permettent au matériau de tremper à une température cible, garantissant que les effets thermiques pénètrent uniformément dans la poudre. Cette uniformité est nécessaire pour produire des données standardisées concernant la transformation du matériau.

Comprendre les compromis

La complexité de la standardisation

Bien que cette configuration offre de la précision, elle repose fortement sur le contrôle rigide de multiples variables interactives.

Étant donné que le système est conçu pour étudier comment de légères modifications des paramètres environnementaux influencent la graphitisation, toute déviation du débit de gaz ou du gradient thermique peut altérer la structure physique du coke. L'obtention du "traitement thermique standardisé" promis par le système nécessite une surveillance rigoureuse pour assurer la reproductibilité entre les lots.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un système de réacteur intégré, alignez vos paramètres de processus sur vos objectifs spécifiques :

- Si votre objectif principal est la standardisation : Privilégiez la réplication de vitesses de chauffage spécifiques et de durées de température constantes pour garantir que chaque lot de poudre de coke reçoive une histoire thermique identique.

- Si votre objectif principal est la recherche et le développement : Exploitez les capacités d'atmosphère variable (commutation entre azote, vapeur ou CO2) pour étudier comment différents paramètres environnementaux influencent spécifiquement le degré de graphitisation.

En manipulant précisément ces variables thermiques et atmosphériques, vous acquérez la capacité d'ingénierer la structure physique du coke avec une grande prévisibilité.

Tableau récapitulatif :

| Caractéristique | Fonction dans le contrôle de processus | Impact sur le matériau de coke |

|---|---|---|

| Contrôle de l'atmosphère | Introduction de N2, vapeur, air ou CO2 | Détermine le chauffage par oxydation, activation ou inerte |

| Régulation de la vitesse de chauffage | Contrôle précis de la vitesse d'élévation de la température | Gère le stress thermique et l'évolution de la structure physique |

| Gestion du temps de maintien | Maintien de températures cibles constantes | Assure un trempage thermique uniforme et une graphitisation cohérente |

| Découplage des variables | Isolation de paramètres environnementaux spécifiques | Permet une R&D précise sur les changements de propriétés physiques |

Optimisez votre recherche sur le carbone avec KINTEK

Prenez le contrôle total de la transformation de vos matériaux avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins de recherche spécifiques. Que vous standardisiez la calcination du coke ou que vous exploriez des paramètres de graphitisation complexes, nos systèmes de fours intégrés fournissent la précision atmosphérique et l'uniformité thermique requises pour des résultats reproductibles.

Prêt à améliorer le traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec nos spécialistes.

Guide Visuel

Références

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux objectifs de l'utilisation d'une atmosphère inerte ? Prévenir l'oxydation et assurer la sécurité des processus

- Pourquoi un système de protection à l'argon de haute pureté est-il requis pour le CP-Ti ? Protéger la ductilité lors du traitement thermique du titane

- Pourquoi la calcination des catalyseurs au nickel supportés sur carbone nécessite-t-elle un gaz inerte ? Protégez la structure de votre support

- Pourquoi une température de 800 degrés Celsius permet-elle un taux de conversion de près de 100 % dans la réduction de l'oxyde de tellure par l'hydrogène ?

- Quelles sont les méthodes de chauffage courantes utilisées dans les fours à moufle à protection d'atmosphère ? Choisissez la bonne méthode pour votre laboratoire

- Qu'est-ce que le trempage au gaz dans le traitement des pièces en acier ? Obtenez une dureté supérieure grâce à un refroidissement contrôlé

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelle est la fonction principale de l'atmosphère sous vide dans le frittage d'outils diamantés ? Prévenir l'oxydation et améliorer la liaison