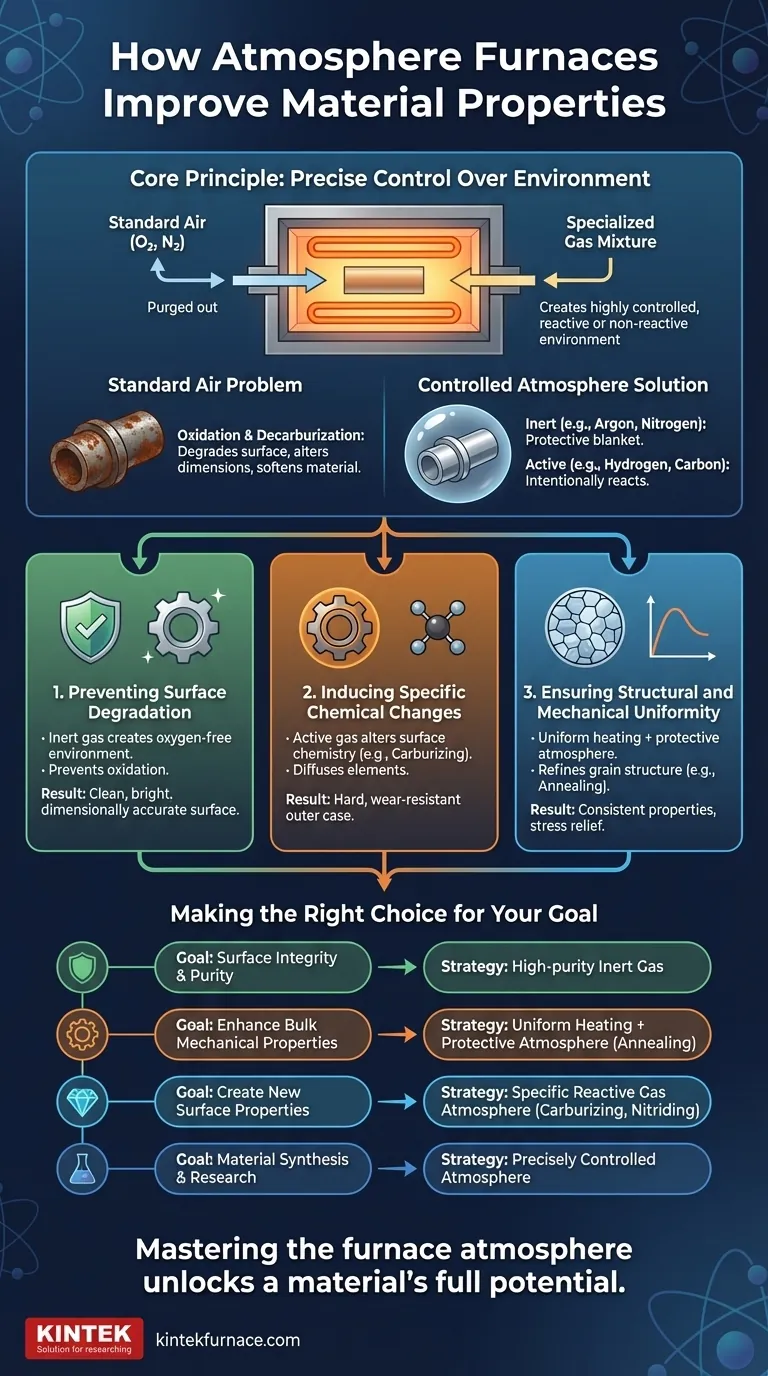

À la base, les fours à atmosphère améliorent les matériaux en permettant un contrôle précis de la chimie et de la physique pendant le traitement thermique. Au lieu de simplement chauffer un matériau à l'air libre, ces fours créent un environnement gazeux spécialisé. Ce contrôle permet de prévenir les réactions destructives comme l'oxydation, d'introduire intentionnellement de nouveaux éléments dans la surface du matériau, et d'assurer une structure interne uniforme, ce qui se traduit par une résistance, une finition et des performances supérieures.

La valeur principale d'un four à atmosphère n'est pas seulement le chauffage ; c'est la création d'un environnement hautement contrôlé, réactif ou non réactif. Cela vous permet de dicter les propriétés chimiques et physiques finales d'un matériau, allant au-delà du simple durcissement pour une véritable ingénierie des matériaux.

Le principe du contrôle atmosphérique

Un four à atmosphère remplace l'air ambiant (environ 78 % d'azote, 21 % d'oxygène) par un mélange gazeux spécifique et hautement régulé. Ce changement fondamental est ce qui permet d'obtenir des propriétés matérielles avancées.

Pourquoi l'air standard est un problème

Le chauffage des matériaux à l'air libre est souvent préjudiciable. L'oxygène présent réagira facilement avec une surface métallique chaude, provoquant une oxydation (calamine ou rouille) qui dégrade la finition de surface et peut modifier les dimensions des composants. Pour certains aciers, l'oxygène peut également réagir avec le carbone près de la surface, un processus appelé décarburation, qui adoucit le matériau et réduit sa durée de vie en fatigue.

Le rôle des atmosphères contrôlées

En purgeant la chambre du four de l'air et en la remplissant d'un gaz spécifique, vous prenez le contrôle de la chimie. Ces atmosphères se répartissent généralement en deux catégories :

- Atmosphères inertes : Des gaz comme l'argon ou l'azote sont utilisés. Ils sont non réactifs et servent principalement à déplacer l'oxygène, créant une couverture protectrice autour de la pièce.

- Atmosphères actives : Ce sont des mélanges gazeux conçus pour réagir intentionnellement avec le matériau. Les exemples incluent les atmosphères riches en hydrogène (réductrices), les atmosphères riches en carbone (cémentation), ou des niveaux d'oxygène précisément contrôlés pour des processus de synthèse spécifiques.

Mécanismes clés d'amélioration des matériaux

Le contrôle de l'atmosphère permet trois améliorations distinctes : la protection du matériau, la modification du matériau et le perfectionnement de la structure interne du matériau.

Prévention de la dégradation de surface

L'utilisation la plus courante d'une atmosphère contrôlée est la protection.

En utilisant un gaz inerte comme l'argon ou l'azote, le four crée un environnement sans oxygène. Cela empêche complètement l'oxydation, garantissant que le matériau sort du processus de traitement thermique avec une surface propre, brillante et dimensionnellement précise. Ceci est essentiel pour les composants de haute précision.

Induction de changements chimiques spécifiques

C'est là que les fours à atmosphère deviennent un outil de conception de matériaux, et pas seulement de traitement.

En introduisant un gaz actif, vous pouvez délibérément modifier la chimie de la surface du matériau. Une atmosphère riche en carbone peut être utilisée pour la cémentation, diffusant le carbone dans l'acier pour créer une couche externe très dure et résistante à l'usure. C'est un processus fondamental pour la création d'engrenages et de roulements.

Assurer l'uniformité structurelle et mécanique

Au-delà de la chimie, les fours à atmosphère offrent un environnement pour un chauffage exceptionnellement uniforme.

Ce contrôle de température constant, combiné à une atmosphère protectrice, permet des processus comme le recuit. Cela affine la structure granulaire interne du matériau, soulage les contraintes résiduelles de fabrication et conduit à des propriétés mécaniques plus prévisibles et cohérentes comme la dureté et la ductilité.

Comprendre les compromis

Bien que puissants, les fours à atmosphère introduisent une complexité qui doit être gérée. Comprendre ces compromis est essentiel pour une mise en œuvre réussie.

Complexité et coût du processus

Ces systèmes sont intrinsèquement plus complexes et plus coûteux que les fours à air standard. Ils nécessitent un stockage de gaz, des panneaux de mélange, des régulateurs de débit et des systèmes de sécurité pour la manipulation des gaz, ce qui augmente à la fois l'investissement en capital et la supervision opérationnelle.

Pureté du gaz et gestion du débit

L'efficacité de l'atmosphère dépend entièrement de sa pureté et de sa stabilité. Des fuites dans le four peuvent introduire de l'oxygène, annulant l'objectif du gaz inert. De même, des débits de gaz incorrects peuvent entraîner une purge incomplète ou un gaspillage de gaz, ce qui a un impact à la fois sur la qualité des pièces et sur les coûts.

Temps de développement du processus

Le développement d'un processus atmosphérique robuste et reproductible exige de l'expertise. L'ajustement précis de la composition du gaz, du débit, de la température et du temps pour un matériau spécifique et un résultat souhaité est un effort d'ingénierie qui nécessite des tests et une validation minutieux.

Faire le bon choix pour votre objectif

La stratégie que vous employez dépend entièrement de votre objectif final pour le matériau.

- Si votre objectif principal est l'intégrité et la pureté de la surface : Utilisez une atmosphère de gaz inerte de haute pureté (comme l'argon ou l'azote) pour créer un bouclier protecteur contre l'oxydation.

- Si votre objectif principal est d'améliorer les propriétés mécaniques en vrac : Combinez un chauffage uniforme avec une atmosphère protectrice pour le recuit ou la détente des contraintes afin d'affiner la structure granulaire et d'améliorer la cohérence.

- Si votre objectif principal est de créer de nouvelles propriétés de surface : Utilisez une atmosphère gazeuse réactive spécifique pour modifier délibérément la chimie de la surface du matériau, comme dans la cémentation ou la nitruration.

- Si votre objectif principal est la synthèse et la recherche de matériaux : Utilisez une atmosphère précisément contrôlée (qui peut inclure de l'oxygène) pour étudier le comportement des matériaux ou synthétiser de nouveaux matériaux comme les cathodes de batterie.

En fin de compte, la maîtrise de l'atmosphère du four est la clé pour libérer le plein potentiel d'un matériau.

Tableau récapitulatif :

| Mécanisme d'amélioration | Principaux avantages | Applications courantes |

|---|---|---|

| Prévention de la dégradation de surface | Élimine l'oxydation et la décarburation ; maintient la précision dimensionnelle | Composants de haute précision, finitions de surface propres |

| Induction de changements chimiques | Améliore la dureté de surface et la résistance à l'usure par cémentation ou nitruration | Engrenages, roulements, outils |

| Assurance d'uniformité structurelle | Affine la structure granulaire ; améliore la cohérence mécanique et la détente des contraintes | Recuit, synthèse de matériaux, recherche |

Prêt à améliorer les propriétés de vos matériaux avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère peuvent offrir une résistance, une finition et des performances supérieures pour vos applications !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances