La raison principale de l'utilisation d'un réacteur de chauffage électrique de précision est d'établir un environnement thermique strictement contrôlé pour l'oxydation. Cette stabilité est essentielle car elle permet aux molécules d'ozone (O3) d'interagir de manière prévisible avec le réseau de graphène. En maintenant des conditions précises, le réacteur assure la formation de "points d'amorçage" chimiques spécifiques nécessaires à la production de membranes de haute qualité.

La capacité du réacteur à maintenir une température stable est la condition préalable fondamentale pour obtenir une précision à l'échelle d'Angström dans la distribution de la taille des pores. Elle transforme un processus d'oxydation chaotique en une méthode contrôlée pour définir les futurs emplacements des pores.

La mécanique de l'oxydation contrôlée

Lancement de la réaction

La fonction principale du réacteur est de faciliter une réaction contrôlée entre l'ozone et la feuille de graphène.

Plutôt que de dégrader aléatoirement le matériau, la chaleur précise permet à l'ozone d'oxyder sélectivement le réseau de graphène. Cela crée une modification chimique uniforme sur la surface.

Introduction de groupes fonctionnels

Au cours de cette étape spécifique, l'environnement du réacteur favorise la fixation de groupes fonctionnels contenant de l'oxygène sur le graphène.

La référence principale note que des groupes époxy sont introduits au cours de cette phase. Ces groupes ne sont pas des défauts, mais des ajouts calculés à la structure atomique du matériau.

Création de points d'amorçage

Les groupes fonctionnels servent un objectif architectural spécifique : ils agissent comme des points d'amorçage.

Ces points marquent les emplacements exacts où les pores seront finalement formés. La précision de ce processus d'amorçage dicte le succès de l'ensemble de la fabrication de la membrane.

La nécessité de la stabilité thermique

Précision à l'échelle d'Angström

L'objectif ultime de ce processus est d'obtenir une distribution de la taille des pores mesurée en Angströms.

Sans l'environnement stable fourni par le réacteur de précision, il est impossible d'atteindre ce niveau de précision microscopique. Le réacteur élimine les fluctuations thermiques qui, autrement, conduiraient à une oxydation inégale.

Distribution uniforme

Une température stable garantit que les points d'amorçage sont répartis uniformément sur la membrane.

Si la température varie, le taux de réaction change, entraînant des amas de pores dans certaines zones et une faible couverture dans d'autres. Le réacteur de précision standardise cette distribution.

Comprendre les compromis

Sensibilité aux variables du processus

Bien que le réacteur offre de la précision, le processus dépend fortement du maintien de cette stabilité.

Toute déviation dans les performances du réacteur se traduit directement par une perte de contrôle de la taille des pores. Le système échange efficacement la vitesse du processus contre la haute fidélité requise au niveau atomique.

Complexité de l'équipement

L'utilisation d'un réacteur de chauffage électrique de précision ajoute de la complexité par rapport aux méthodes de chauffage standard.

Cependant, cette complexité est un compromis nécessaire. Les méthodes thermiques simples ne peuvent pas fournir le contrôle granulaire requis pour manipuler le réseau de graphène à l'échelle d'Angström.

Optimisation de votre processus de traitement du graphène

Pour maximiser l'efficacité du traitement à l'ozone des membranes de graphène, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est l'uniformité des pores : Privilégiez la stabilité thermique du réacteur avant tout pour assurer une distribution uniforme des groupes époxy.

- Si votre objectif principal est la taille des pores : Calibrez les réglages de température pour contrôler le taux d'oxydation, ce qui influence directement les dimensions à l'échelle d'Angström des pores finaux.

La précision de votre environnement thermique est le facteur le plus important pour passer du graphène brut à une membrane poreuse haute performance.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement à l'ozone | Avantage pour les membranes de graphène |

|---|---|---|

| Stabilité thermique | Maintient un environnement constant pour l'interaction O3 | Prévient les fluctuations thermiques et l'oxydation inégale |

| Oxydation contrôlée | Facilite l'interaction sélective avec le réseau de graphène | Crée des "points d'amorçage" chimiques uniformes |

| Groupement fonctionnel | Favorise la fixation des groupes époxy | Définit les futurs emplacements des pores avec une grande fidélité |

| Contrôle de précision | Gère les taux de réaction au niveau atomique | Permet une distribution de la taille des pores à l'échelle d'Angström |

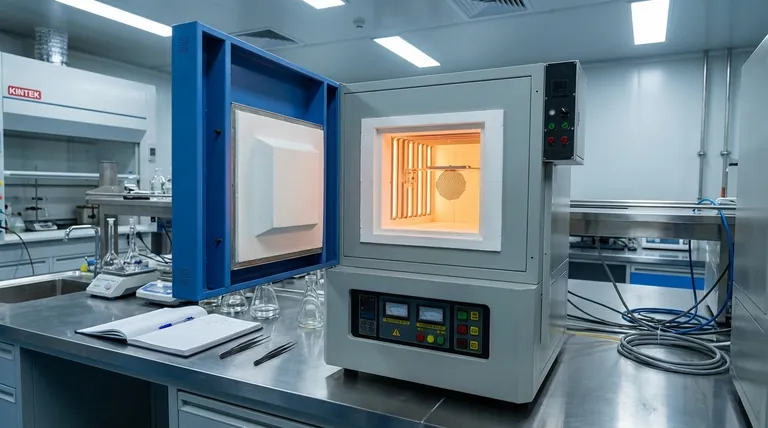

Élevez votre recherche sur les matériaux avec la précision KINTEK

L'obtention d'une précision au niveau atomique dans les membranes de graphène nécessite une stabilité thermique de classe mondiale. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses des processus chimiques avancés. Que vous ayez besoin d'une solution standard ou d'un réacteur personnalisable pour vos besoins de recherche uniques, notre équipe est prête à soutenir votre innovation.

Prêt à atteindre une précision à l'échelle d'Angström ? Contactez-nous dès aujourd'hui pour trouver la solution de chauffage parfaite !

Références

- Zongyao Zhou, Kumar Varoon Agrawal. Electrochemical-repaired porous graphene membranes for precise ion-ion separation. DOI: 10.1038/s41467-024-48419-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la différence entre un évaporateur rotatif et une étuve de séchage à température constante ? Optimisation de la préparation des échantillons d'humus

- Comment un analyseur de carbone organique total (COT) à haute température évalue-t-il la performance des NS de carbone resourceful (RCM) ? Vérifier la minéralisation par rapport à la décoloration

- Quel est le but de l'utilisation d'une étuve de précision pour le séchage de HAp-Fe3O4 ? Atteindre une stabilité de 110°C et une porosité élevée

- Comment fonctionne un four de recuit ? Un guide du traitement thermique contrôlé

- Pourquoi un four de séchage à température constante est-il requis pour le traitement des résidus de lignine ? Assurer une déshydratation supérieure des pores

- Quel rôle joue un four de recuit à haute température dans la préparation des substrats AAO ? Améliorer la régularité des pores

- Comment le problème de l'oxydation superficielle et de la décarburation est-il résolu lors du traitement thermique conventionnel ? Découvrez la méthode de l'allocation d'usinage

- Quel rôle joue un four de résistance industriel dans le chauffage du 42CrMo/Cr5 ? Assurez le succès du forgeage avec précision.