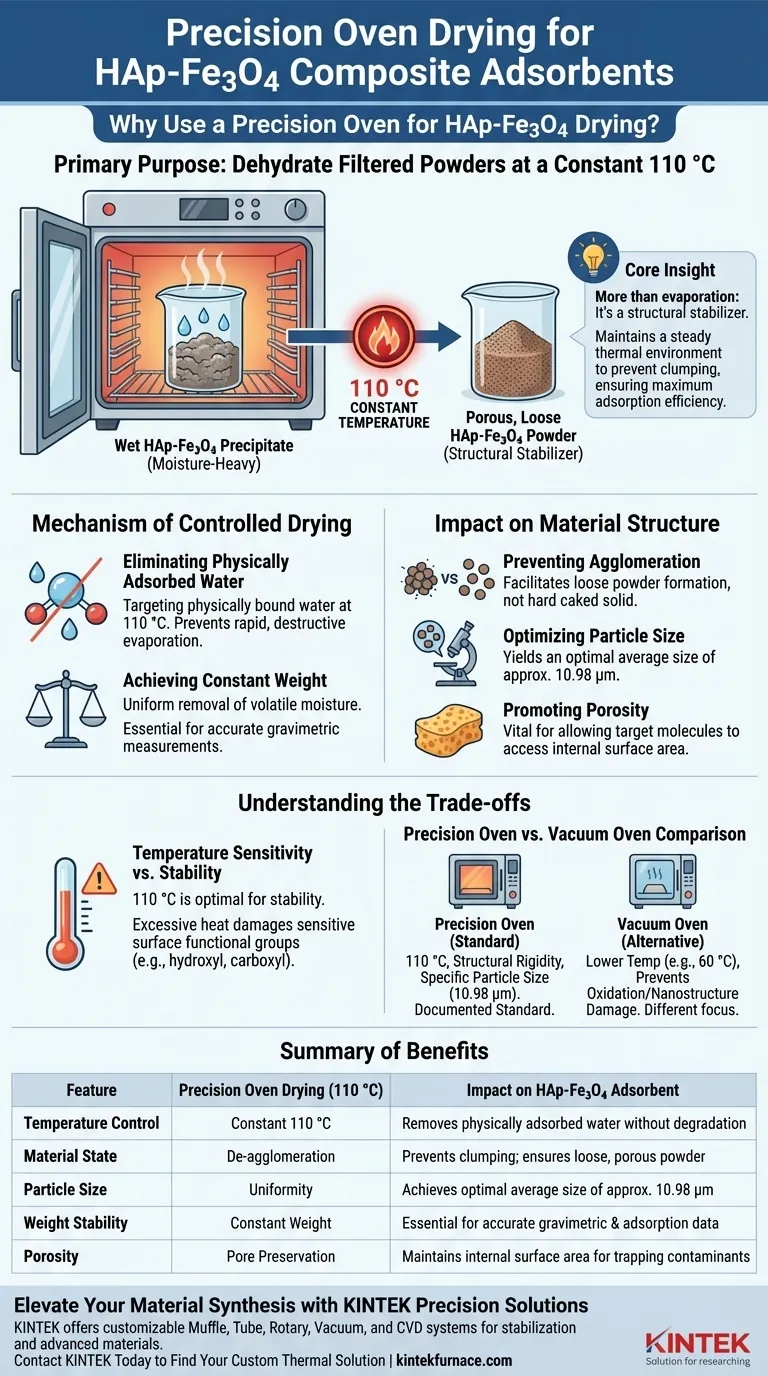

L'objectif principal de l'utilisation d'une étuve de précision lors de l'étape de séchage des adsorbants composites HAp-Fe3O4 est de déshydrater les poudres filtrées à une température constante et contrôlée de 110 °C. Ce traitement thermique spécifique élimine l'eau physiquement adsorbée sans compromettre la stabilité fondamentale du matériau composite.

Idée clé : L'étuve de précision fait plus que simplement évaporer l'eau ; elle agit comme un stabilisateur structurel. En maintenant un environnement thermique stable, elle empêche la poudre de s'agglomérer, garantissant que le matériau final reste lâche et poreux pour une efficacité d'adsorption maximale.

Le Mécanisme du Séchage Contrôlé

Élimination de l'eau physiquement adsorbée

La synthèse de HAp-Fe3O4 implique une filtration humide, résultant en un gâteau de filtration chargé d'humidité.

L'étuve de précision fonctionne à 110 °C pour cibler les molécules d'eau liées physiquement. Cette température est suffisante pour éliminer l'humidité mais est suffisamment contrôlée pour éviter une évaporation rapide et destructrice.

Atteindre un Poids Constant

Un aspect essentiel de l'utilisation d'une étuve de précision est la capacité à atteindre un poids constant.

En maintenant une température stable, l'étuve garantit que toute l'humidité volatile est éliminée uniformément. Ceci est essentiel pour des mesures gravimétriques précises dans les expériences d'adsorption ultérieures.

Impact sur la Structure du Matériau

Prévention de l'agglomération

Le séchage est une phase critique où les particules ont tendance à coller les unes aux autres, réduisant la surface disponible pour l'adsorption.

Le processus de l'étuve de précision aide à prévenir cette agglomération de poudre. Il facilite la formation d'une poudre lâche plutôt que d'un solide dur et aggloméré.

Optimisation de la Taille des Particules

L'environnement de séchage contrôlé influence directement les dimensions physiques de l'adsorbant.

Une utilisation appropriée de l'étuve de précision donne une taille de particule moyenne d'environ 10,98 μm. Cette taille spécifique indique une transition réussie vers une forme de poudre utilisable.

Promotion de la Porosité

Les adsorbants comptent sur les pores pour piéger les contaminants.

En éliminant l'eau en douceur mais complètement, l'étuve contribue à produire un adsorbant poreux. Cette porosité est vitale pour permettre aux molécules cibles d'accéder à la surface interne du matériau.

Comprendre les Compromis

Sensibilité à la Température vs Stabilité

Bien que 110 °C soit optimal pour la stabilité structurelle dans ce contexte, le traitement thermique comporte toujours des risques.

Vous devez vous assurer que la température ne dépasse pas la tolérance du matériau. Une chaleur excessive peut endommager les groupes fonctionnels de surface (tels que les groupes hydroxyle et carboxyle), qui sont les sites actifs responsables de l'adsorption.

Étuve de Précision vs Étuve sous Vide

Il est important de distinguer cette méthode du séchage sous vide.

Une étuve sous vide fonctionne généralement à des températures plus basses (par exemple, 60 °C) pour éviter l'oxydation ou les dommages à la nanostructure. Cependant, pour les composites HAp-Fe3O4 nécessitant une rigidité structurelle et un calibrage spécifique des particules (10,98 μm), l'étuve de précision standard à 110 °C est la norme documentée pour établir les propriétés de base du matériau.

Faire le Bon Choix pour Votre Projet

Pour maximiser l'efficacité de votre adsorbant HAp-Fe3O4, alignez votre méthode de séchage avec vos objectifs de stabilité spécifiques.

- Si votre objectif principal est la stabilité structurelle : Utilisez l'étuve de précision à 110 °C pour garantir une poudre lâche et poreuse avec une taille de particule optimale d'environ 10,98 μm.

- Si votre objectif principal est la protection de la chimie de surface : Surveillez attentivement la durée du séchage pour vous assurer d'éliminer l'humidité sans dégrader les sites actifs sensibles des groupes hydroxyle ou carboxyle.

En contrôlant strictement la température de séchage, vous transformez un précipité humide en un adsorbant poreux haute performance prêt à être appliqué.

Tableau Récapitulatif :

| Caractéristique | Séchage en étuve de précision (110°C) | Impact sur l'adsorbant HAp-Fe3O4 |

|---|---|---|

| Contrôle de la température | Constant 110 °C | Élimine l'eau physiquement adsorbée sans dégradation |

| État du matériau | Désagglomération | Prévient l'agglomération ; assure une poudre lâche et poreuse |

| Taille des particules | Uniformité | Atteint une taille moyenne optimale d'environ 10,98 μm |

| Stabilité du poids | Poids Constant | Essentiel pour des données gravimétriques et d'adsorption précises |

| Porosité | Préservation des pores | Maintient la surface interne pour le piégeage des contaminants |

Améliorez la Synthèse de Vos Matériaux avec les Solutions de Précision KINTEK

Ne laissez pas un séchage incohérent compromettre les performances de votre adsorbant. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température. Que vous ayez besoin de stabiliser des composites HAp-Fe3O4 ou de développer des matériaux poreux avancés, notre équipement est entièrement personnalisable pour répondre à vos besoins de recherche uniques.

Prêt à optimiser l'efficacité et la qualité des matériaux de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour trouver votre solution thermique personnalisée

Guide Visuel

Références

- Charlena Charlena, Muhammad Dicky Iswara. Synthesis and Characterization of Hydroxyapatite Composites Based on Tutut (Belamya Javanica) and Magnetite by Coprecipitation as Adsorbents of Pb Metals Ion. DOI: 10.26554/sti.2025.10.1.111-122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelle est l'importance du contrôle des débits de gaz pendant la purge ?Assurer la stabilité et la sécurité du processus

- Quelle est la fonction d'une étuve de séchage sous vide dans le post-traitement des matériaux composites PPy/alpha-Fe2O3 ? Perspectives d'experts

- Comment un système de contrôle de température de haute précision aide-t-il à évaluer les capacités de gestion thermique des matériaux phosphorescents ? Performance ciblée pour les cellules solaires.

- Quel est le but d'un traitement de trempe ? Optimiser l'analyse spectrale des cristaux d'halogénures alcalins dopés

- Quel est le but du revêtement de pâte d'argent pour les céramiques BCZT ? Assurer la précision des tests de performance électrique

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la synthèse de l'alpha-K3[CuIO6]·4H2O ? Protéger l'intégrité des cristaux

- Pourquoi un générateur de vapeur et un four programmable sont-ils nécessaires pour le vieillissement des émissions ? Reproduire les environnements hydrothermaux réels

- Pourquoi est-il nécessaire de sécher la verrerie dans un four à 140 °C pendant une nuit avant la GTP ? Assurer une polymérisation anhydre précise