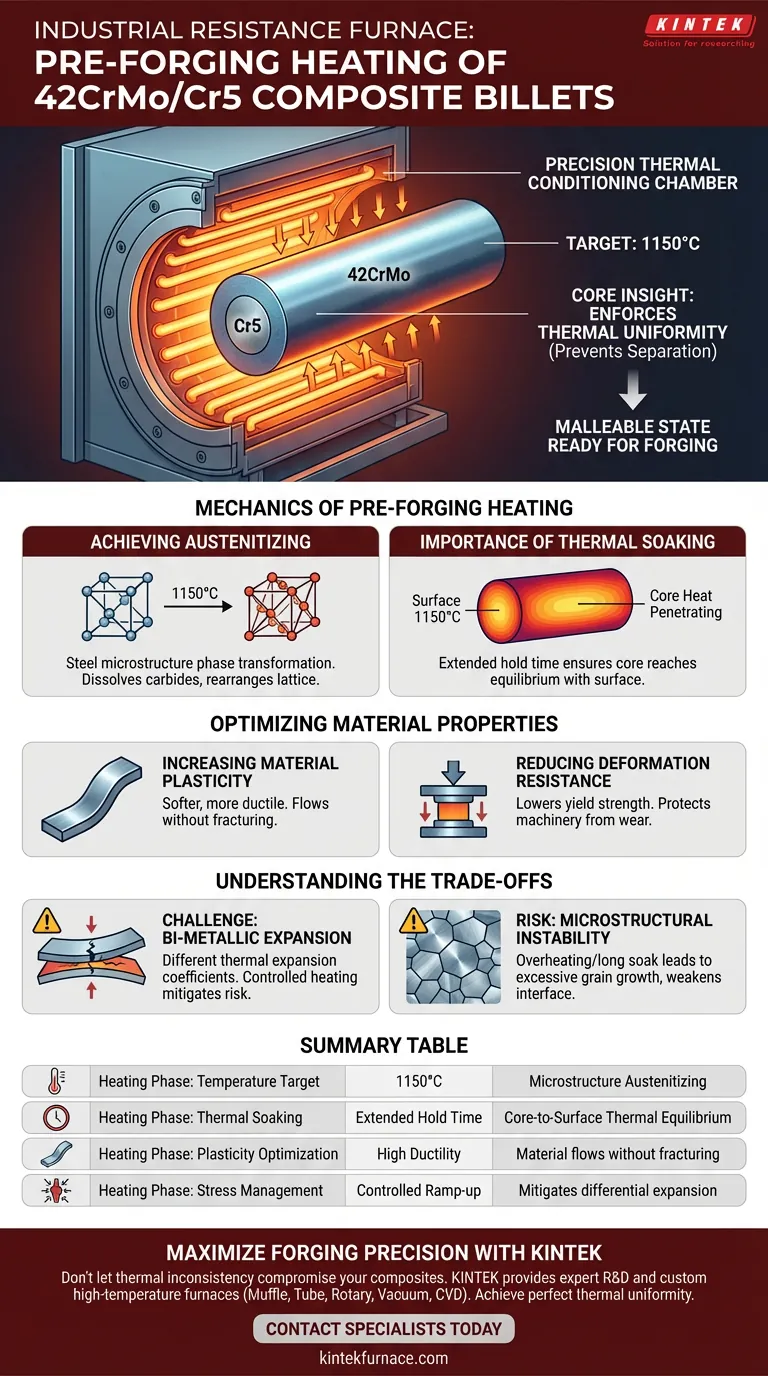

Le four de résistance industriel sert de chambre de conditionnement thermique de précision pour les billettes composites 42CrMo/Cr5. Son rôle spécifique est de chauffer progressivement les billettes scellées à une température cible de 1150°C et de maintenir cet état thermique pendant une durée définie. Ce chauffage contrôlé est la première étape critique qui transforme le matériau composite rigide en un état malléable prêt pour une mise en forme à fort impact.

Idée clé : La fonction principale du four n'est pas seulement de chauffer le métal, mais d'assurer l'uniformité thermique. En maintenant la billette à 1150°C, le processus garantit que le noyau interne et la couche composite externe atteignent la même température d'austénitisation, ce qui est essentiel pour éviter la séparation pendant la violence du processus de forgeage.

La mécanique du pré-chauffage avant forgeage

Atteindre la cible d'austénitisation

Le four de résistance est calibré pour atteindre une température de fonctionnement spécifique de 1150°C.

À cette température, la microstructure de l'acier subit une transformation de phase connue sous le nom d'austénitisation. Cela modifie la structure cristalline du métal, dissout les carbures et prépare le réseau atomique à la réorganisation.

L'importance du trempage thermique

Atteindre 1150°C n'est pas instantané ; le four doit maintenir cette température pendant une période prolongée.

Cette phase de "trempage" est vitale car la chaleur pénètre de l'extérieur vers l'intérieur. Sans un temps de maintien prolongé, la surface pourrait être à 1150°C tandis que le noyau reste plus froid. Le four de résistance assure que l'énergie thermique est distribuée uniformément dans tout le volume de la billette.

Optimisation des propriétés du matériau

Augmentation de la plasticité du matériau

Le résultat principal de ce processus de chauffage est une augmentation drastique de la plasticité.

En garantissant que le composite 42CrMo/Cr5 atteigne un état d'austénitisation uniforme, le matériau devient plus mou et plus ductile. Cela permet à la billette de s'écouler dans des formes complexes sans se fracturer sous la pression du forge.

Réduction de la résistance à la déformation

Un métal froid ou chauffé de manière inégale résiste aux équipements de forgeage.

Le four de résistance abaisse la limite d'élasticité du matériau (résistance à la déformation). Cela protège les machines de forgeage de l'usure excessive et garantit que la force appliquée façonne le métal plutôt que de rebondir sur des points rigides.

Comprendre les compromis

Le défi de la dilatation bi-métallique

Bien que le four fournisse de la chaleur, il doit également gérer la complexité d'un matériau composite.

Le 42CrMo et le Cr5 sont des métaux différents avec des coefficients de dilatation thermique distincts. Si le chauffage est trop rapide ou non contrôlé, les couches peuvent se dilater à des vitesses différentes. L'environnement contrôlé d'un four de résistance industriel atténue ce risque par rapport aux méthodes de chauffage plus rapides et moins précises.

Le risque d'instabilité microstructurale

La précision est nécessaire pour éviter la surchauffe.

Bien que 1150°C soit la cible pour la plasticité, dépasser cette température ou un trempage trop long peut entraîner une croissance excessive des grains. Cela dégraderait les propriétés mécaniques du produit final, affaiblissant l'interface entre le noyau et la couche composite.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus de pré-chauffage avant forgeage, considérez les priorités opérationnelles suivantes :

- Si votre objectif principal est la cohérence dimensionnelle : Assurez-vous que le temps de trempage du four est suffisant pour que le noyau atteigne l'équilibre thermique avec la surface, empêchant la résistance interne pendant le forgeage.

- Si votre objectif principal est l'adhérence des couches : Surveillez strictement la limite de 1150°C pour vous assurer que les deux matériaux s'austénitisent sans générer de contrainte thermique excessive à l'interface.

Une préparation thermique adéquate dans le four de résistance est le facteur le plus important pour déterminer si une billette composite sera forgée avec succès ou échouera sous pression.

Tableau récapitulatif :

| Phase de chauffage | Cible / Objectif | Résultat clé |

|---|---|---|

| Cible de température | 1150°C | Transformation de phase de la microstructure (Austénitisation) |

| Trempage thermique | Temps de maintien prolongé | Équilibre thermique du noyau à la surface |

| Optimisation de la plasticité | Haute ductilité | Le matériau s'écoule sans se fracturer pendant le forgeage |

| Gestion des contraintes | Montée en température contrôlée | Atténue la dilatation différentielle entre le 42CrMo et le Cr5 |

Maximisez la précision de votre forgeage avec KINTEK

Ne laissez pas l'incohérence thermique compromettre vos composites haute performance. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire et industriels à haute température sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à obtenir une uniformité thermique parfaite ? Contactez nos spécialistes dès aujourd'hui pour découvrir comment notre technologie de chauffage de précision peut améliorer votre plasticité matérielle et réduire la résistance à la déformation.

Guide Visuel

Références

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le mécanisme des systèmes micro-ondes de haute puissance dans le grillage de l'uranium ? Libérez l'efficacité grâce au chauffage volumétrique

- Pourquoi la zéolite de type MFI (S-1) est-elle sélectionnée pour la synthèse de H-TiO2 ? Maîtriser la synthèse de nanoparticules à haute efficacité

- Quelle est la fonction principale d'une étuve à convection forcée dans la préparation d'échantillons végétaux ? Assurez des données précises à chaque fois

- Quel rôle joue un four de séchage à air forcé dans la préparation des nanoparticules d'oxyde de zinc ? Prévenir l'agglomération

- Quel est le rôle principal d'une étuve de séchage sous vide dans la préparation de nanostructures de WO3 ? Obtenir une morphologie parfaite

- Quel est le rôle d'une alimentation de polarisation dédiée dans la nitruration par plasma à basse pression ? Maîtriser le contrôle de l'accélération des ions

- Pourquoi l'étape de séchage à l'aide d'un four électrique industriel est-elle essentielle dans la préparation des catalyseurs ? Assurer l'intégrité structurelle

- Pourquoi la feuille de niobium est-elle enroulée autour des brides de cavité en niobium ? Protégez vos joints UHV pendant le traitement thermique