À la base, un four de recuit fonctionne selon un principe simple : chauffer un matériau, le maintenir à une température spécifique, puis le refroidir de manière contrôlée. Ce processus en trois étapes ne vise pas à faire fondre le matériau, mais à le chauffer juste assez — au-dessus de sa température de recristallisation — pour réinitialiser fondamentalement sa structure interne, soulager les contraintes et améliorer ses propriétés.

Le véritable objectif du recuit n'est pas simplement de chauffer et de refroidir un métal. Il s'agit d'un processus métallurgique précis conçu pour manipuler la structure cristalline interne d'un matériau, échangeant la dureté contre la ductilité et éliminant les contraintes internes pour prévenir les défaillances futures.

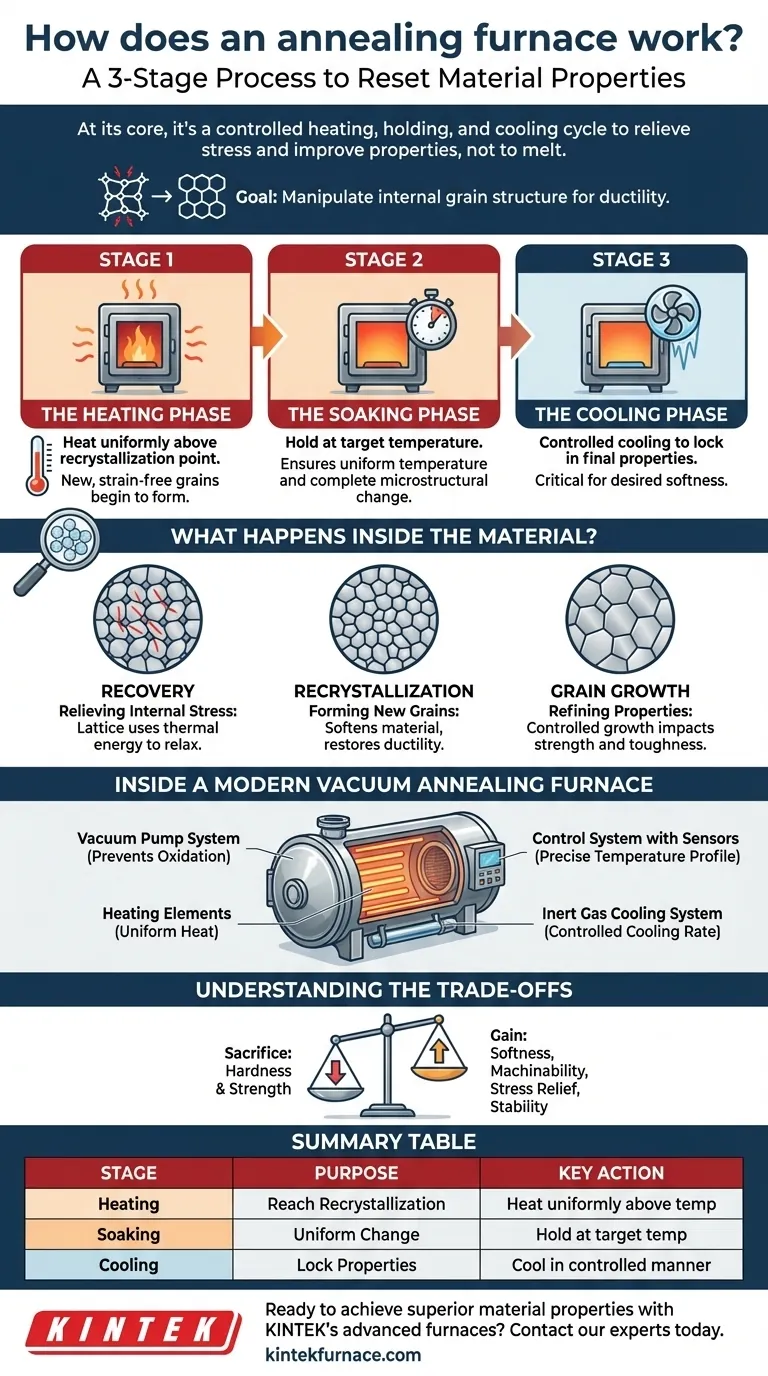

Les trois étapes fondamentales du recuit

Un four de recuit exécute un cycle thermique soigneusement chronométré. Chaque étape a un objectif distinct dans la modification de la microstructure du matériau.

Étape 1 : La phase de chauffage

Le processus commence par le chauffage du matériau à une vitesse contrôlée. L'objectif est d'amener l'ensemble de la pièce uniformément à une température cible qui est supérieure à son point de recristallisation.

C'est la température à laquelle de nouveaux grains, exempts de déformation, peuvent commencer à se former dans le réseau interne du matériau. Un contrôle précis de la température est essentiel pour éviter la surchauffe ou un chauffage inégal.

Étape 2 : La phase de maintien (soaking)

Une fois la température cible atteinte, le matériau est « maintenu » ou conservé à cette température pendant une durée spécifique. La durée de cette étape dépend du type de matériau, de son épaisseur et du résultat souhaité.

Le maintien garantit que la température est uniforme sur toute la section transversale du matériau et permet aux changements microstructuraux nécessaires de s'achever.

Étape 3 : La phase de refroidissement

Enfin, le matériau est refroidi d'une manière hautement contrôlée. La vitesse de refroidissement est sans doute la variable la plus critique, car elle fixe les propriétés finales du matériau.

Le refroidissement peut être lent (en laissant la pièce dans le four pendant qu'elle refroidit) ou plus rapide (en utilisant des systèmes de refroidissement à gaz inerte ou à eau), en fonction du niveau de douceur et de la taille des grains souhaités.

Que se passe-t-il à l'intérieur du matériau ?

Pendant que le four exécute son programme thermique, le matériau lui-même subit une transformation au niveau microscopique.

Récupération : Soulagement des contraintes internes

Lorsque la température commence à monter, le matériau entre dans la phase de récupération. À ce stade, le réseau cristallin dispose de suffisamment d'énergie thermique pour commencer à soulager les contraintes internes induites par des travaux antérieurs tels que la coulée, le forgeage ou le soudage. Cela empêche les déformations ou les fissures futures.

Recristallisation : Formation de nouveaux grains

Lorsque la température continue de monter au-delà du point de recristallisation, de nouveaux cristaux (ou « grains ») exempts de contraintes commencent à nucléer et à croître. Ces nouveaux grains remplacent les anciens grains déformés qui étaient pleins de contraintes et de dislocations. C'est le mécanisme principal qui adoucit le matériau et restaure sa ductilité.

Croissance du grain : Affinement des propriétés finales

Si le matériau est maintenu à la température de recuit trop longtemps, les nouveaux grains exempts de contraintes continueront de grossir. Le contrôle de cette croissance du grain est essentiel, car la taille du grain a un impact direct sur les propriétés mécaniques telles que la résistance et la ténacité.

À l'intérieur d'un four de recuit sous vide moderne

De nombreux processus de recuit modernes utilisent un four sous vide pour obtenir des résultats supérieurs en protégeant le matériau de l'atmosphère extérieure.

Le corps du four et le système de vide

Le processus se déroule à l'intérieur d'une chambre scellée et étanche au vide. Un système de pompes mécaniques et à diffusion élimine l'air de la chambre avant que le chauffage ne commence. Cela crée un vide qui empêche l'oxydation et la contamination de surface, ce qui donne une finition propre et brillante à la pièce.

Les systèmes de chauffage et de contrôle

Des éléments chauffants sont positionnés pour fournir une chaleur uniforme par rayonnement et convection. Un système de contrôle sophistiqué utilise des capteurs de température (thermocouples) pour surveiller la pièce en temps réel, ajustant la puissance fournie aux éléments pour suivre précisément le profil programmé de chauffage et de maintien.

Le système de refroidissement

Après la phase de maintien, le four peut initier un cycle de refroidissement contrôlé. Dans un four sous vide, cela implique souvent de remplir à nouveau la chambre avec un gaz inerte de haute pureté comme l'argon ou l'azote, qui est ensuite mis en circulation par un ventilateur pour refroidir la pièce plus rapidement que ne le permettrait le refroidissement naturel.

Comprendre les compromis

Le recuit est un outil puissant, mais il implique des compromis clairs. L'objectif principal est presque toujours de sacrifier la dureté pour gagner d'autres propriétés souhaitables.

Le principal avantage : Douceur et usinabilité

La raison la plus courante de recuire un matériau est de le rendre plus doux et plus ductile. Cela améliore considérablement son usinabilité, réduisant l'usure des outils et facilitant la coupe, le formage ou l'étirage.

L'objectif clé : Soulagement des contraintes et stabilité

Pour les composants qui ont été soudés, forgés ou travaillés à froid, le recuit est essentiel pour soulager les contraintes internes résiduelles. Cela stabilise la pièce, empêchant la déformation ou la fissuration qui pourrait survenir avec le temps ou lors d'un traitement ultérieur.

L'inconvénient inhérent : Réduction de la dureté et de la résistance

Le processus de recristallisation qui adoucit le matériau réduit également intrinsèquement sa résistance à la traction et sa dureté. Le recuit est fondamentalement l'opposé des traitements de durcissement comme la trempe.

Faire le bon choix pour votre objectif

Le recuit doit être appliqué stratégiquement en fonction de l'objectif final du matériau.

- Si votre objectif principal est de préparer un matériau pour un usinage intensif : Utilisez un recuit complet pour obtenir une douceur et une ductilité maximales, en privilégiant la facilité de coupe par rapport à la résistance finale.

- Si votre objectif principal est d'éviter la déformation dans un assemblage complexe : Utilisez un recuit de détente à une température plus basse pour éliminer les contraintes internes sans modifier de manière significative les propriétés mécaniques de base.

- Si votre objectif principal est d'optimiser un matériau pour un traitement thermique final : Utilisez le recuit pour créer une structure de grain uniforme et affinée qui répondra de manière prévisible à la trempe et au revenu ultérieurs.

En fin de compte, le recuit vous offre un contrôle précis pour réinitialiser les propriétés d'un matériau, ce qui en fait un outil fondamental pour la fabrication avancée.

Tableau récapitulatif :

| Étape | Objectif | Action clé |

|---|---|---|

| Chauffage | Atteindre la recristallisation | Chauffer le matériau uniformément au-dessus de sa température de recristallisation. |

| Maintien | Changement microstructural uniforme | Maintenir à la température cible pour permettre une transformation complète. |

| Refroidissement | Fixer les propriétés finales | Refroidir de manière contrôlée pour fixer les nouvelles propriétés du matériau. |

Prêt à obtenir des propriétés matérielles supérieures avec un four de recuit de précision ?

Les solutions de fours à haute température avancées de KINTEK, y compris nos fours sous vide et à atmosphère contrôlée, sont conçues pour un contrôle et une uniformité exceptionnels. En tirant parti de nos solides capacités internes de R&D et de fabrication, nous offrons une personnalisation approfondie pour répondre à vos exigences de recuit uniques — que ce soit pour le soulagement des contraintes, l'amélioration de l'usinabilité ou la préparation des matériaux pour un traitement thermique ultérieur.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut améliorer les capacités de votre laboratoire et vos résultats de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement