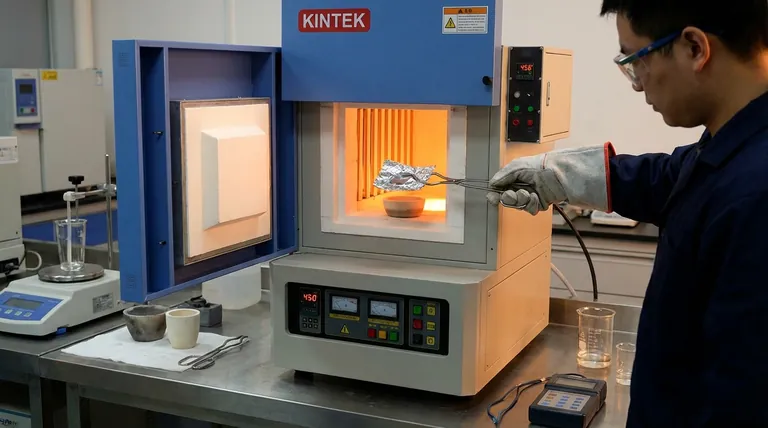

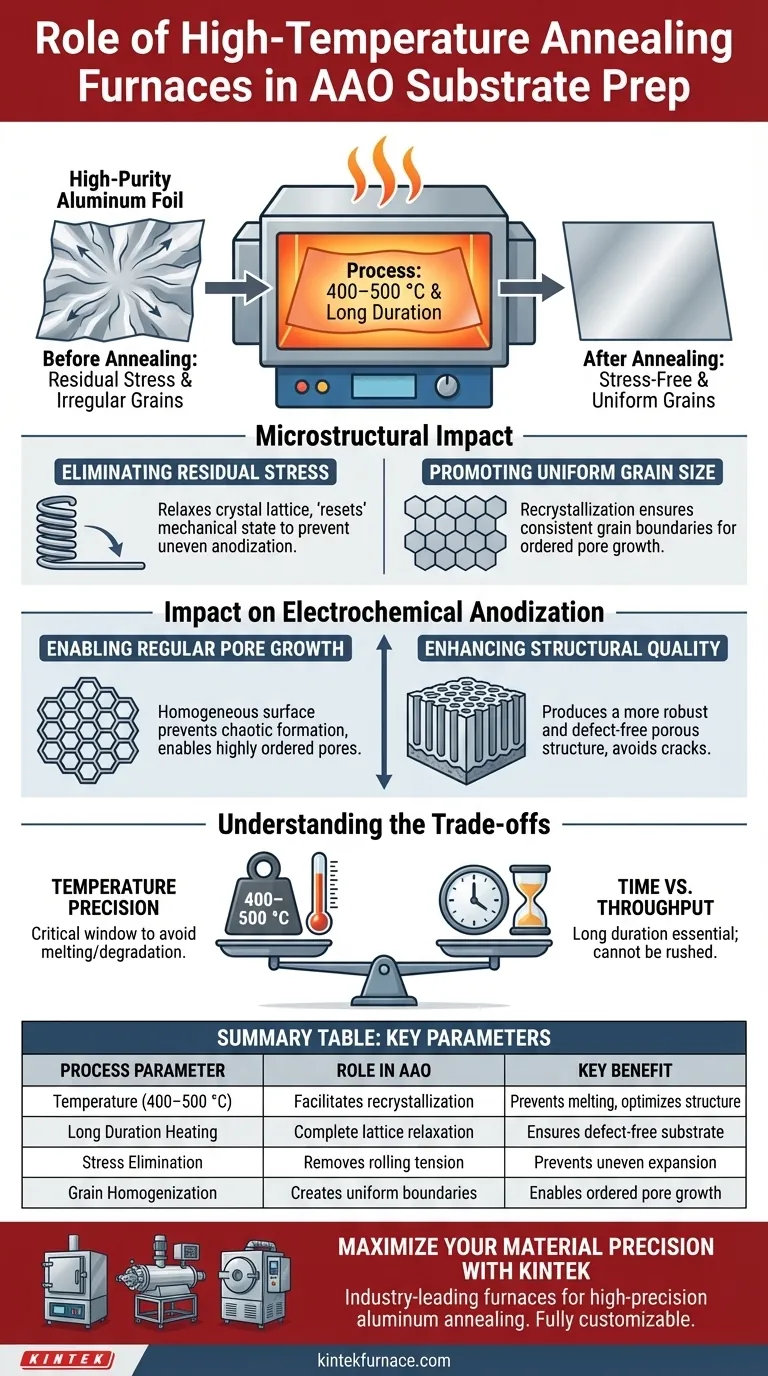

Un four de recuit à haute température sert d'outil de prétraitement essentiel pour stabiliser la feuille d'aluminium de haute pureté avant qu'elle ne subisse une anodisation électrochimique. En maintenant des températures spécifiques entre 400 et 500 °C pendant des durées prolongées, le four modifie fondamentalement la microstructure de l'aluminium. Cette étape élimine les contraintes mécaniques résiduelles et homogénéise la structure granulaire du métal, créant ainsi les conditions nécessaires à la fabrication d'oxyde d'aluminium anodique (AAO) de haute qualité.

La fonction principale du four de recuit est de standardiser le substrat en aluminium en éliminant les contraintes internes et en favorisant une taille de grain uniforme. Ce conditionnement thermique est le prérequis pour obtenir la croissance de pores très régulière et ordonnée qui caractérise l'AAO de haute qualité.

L'impact microstructural du recuit

Élimination des contraintes résiduelles

Lors de la fabrication et du laminage de la feuille d'aluminium de haute pureté, d'importantes contraintes mécaniques résiduelles s'accumulent dans le matériau.

Si elles ne sont pas traitées, ces contraintes internes provoquent une expansion et des taux de réaction inégaux lors du processus d'anodisation ultérieur.

Le four de recuit applique une chaleur contrôlée pour détendre le réseau cristallin, "réinitialisant" ainsi efficacement l'état mécanique du matériau.

Promotion d'une taille de grain uniforme

Au-delà de la relaxation des contraintes, le four joue un rôle essentiel dans la recristallisation.

Le maintien de l'aluminium à des températures comprises entre 400 et 500 °C encourage les grains du métal à se réorganiser et à croître pour atteindre une taille uniforme.

Une taille de grain uniforme est primordiale car les limites entre les grains peuvent perturber le champ électrique pendant l'anodisation, entraînant des défauts dans la couche d'oxyde finale.

Impact sur l'anodisation électrochimique

Permettre une croissance régulière des pores

L'objectif ultime de la production d'AAO est de créer un arrangement de pores hautement ordonné et hexagonal.

La "régularité" de ces pores dépend strictement de l'homogénéité de la surface de l'aluminium de départ.

En prétraitant la feuille dans le four, vous assurez que la réaction électrochimique se déroule à un rythme constant sur toute la surface, empêchant la formation de pores chaotiques ou ramifiés.

Amélioration de la qualité structurelle

Un substrat qui a été correctement recuit produit une structure poreuse plus robuste et sans défaut.

Sans le traitement au four, le modèle AAO final risque de présenter des fissures, des diamètres de pores inégaux ou des distorsions structurelles causées par la contrainte sous-jacente de l'aluminium.

Comprendre les compromis

La précision de la température est essentielle

Bien que des températures élevées soient nécessaires à la recristallisation, il existe une limite supérieure stricte.

Vous devez opérer dans la plage de 400 à 500 °C définie par les directives principales pour l'aluminium.

Dépasser cette plage vous rapproche dangereusement du point de fusion de l'aluminium (~660 °C) ou peut provoquer une croissance excessive des grains qui dégrade en fait la qualité de la surface, contrairement aux températures beaucoup plus élevées (par exemple, 700 °C) utilisées pour d'autres matériaux comme les films d'oxyde de gallium.

Temps vs. Débit

Ce processus est défini par un traitement thermique de longue durée.

C'est un goulot d'étranglement en termes de vitesse de fabrication ; vous ne pouvez pas précipiter la relaxation du réseau cristallin.

Tenter de réduire le temps de recuit pour augmenter le débit entraînera un soulagement incomplet des contraintes, conduisant à un ordre de pores inférieur dans le produit final.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation AAO, alignez vos paramètres de four sur vos exigences de qualité :

- Si votre objectif principal est l'ordre parfait des pores : Privilégiez la durée complète du traitement thermique à l'extrémité supérieure de la plage de température (près de 500 °C) pour maximiser l'uniformité des grains.

- Si votre objectif principal est l'intégrité du matériau : Assurez des montées en température strictement contrôlées pour éviter les chocs thermiques, en maintenant l'état stable bien en dessous du point de fusion de l'aluminium.

La qualité de votre substrat final d'oxyde d'aluminium anodique est déterminée avant même le début de l'anodisation, à l'intérieur du four de recuit.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la préparation de l'AAO | Bénéfice clé |

|---|---|---|

| Température (400–500 °C) | Facilite la recristallisation et la relaxation des contraintes | Prévient la fusion tout en optimisant la structure de surface |

| Chauffage de longue durée | Permet une relaxation complète du réseau cristallin | Assure un substrat en aluminium stable et sans défaut |

| Élimination des contraintes | Élimine la tension mécanique résiduelle du laminage | Prévient l'expansion inégale pendant l'anodisation |

| Homogénéisation des grains | Crée des limites de grains uniformes | Permet une croissance de pores hexagonale hautement ordonnée |

Maximisez la précision de votre matériau avec KINTEK

La qualité de vos modèles d'oxyde d'aluminium anodique (AAO) commence par un conditionnement thermique parfait. KINTEK fournit des systèmes de fours moufle, tubulaires et sous vide leaders de l'industrie, spécialement conçus pour les exigences de haute précision du recuit de l'aluminium.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière de profil de température et d'uniformité. Que vous meniez des recherches ou que vous augmentiez la production, nous apportons l'expertise nécessaire pour optimiser votre microstructure et assurer un ordre de pores supérieur.

Prêt à améliorer les performances de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle de laboratoire dans la préparation d'alpha-alumine de haute pureté ? Calcination et changements de phase

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Quel rôle joue un four à moufle dans la phase de pré-carbonisation de la bagasse de canne à sucre ? Perspectives d'experts

- Quelle est la fonction principale d'un four à moufle haute température dans les circuits à base de nanoparticules d'argent ? Optimiser la conductivité

- Quel est le rôle d'un four à moufle haute température dans le post-traitement des électrodes imprégnées de PNCO ? Maîtrise du frittage