Un système de contrôle du débit d'azote est la protection fondamentale qui empêche votre matériau de se transformer en cendres. Lors de la carbonisation des fibres dérivées de la lignine, ce système maintient une atmosphère strictement inerte, empêchant l'oxygène d'entrer dans la chambre du four. Sans cette purge continue d'azote, les températures de traitement élevées provoqueraient la combustion oxydative des fibres, les brûlant complètement au lieu de les convertir en carbone.

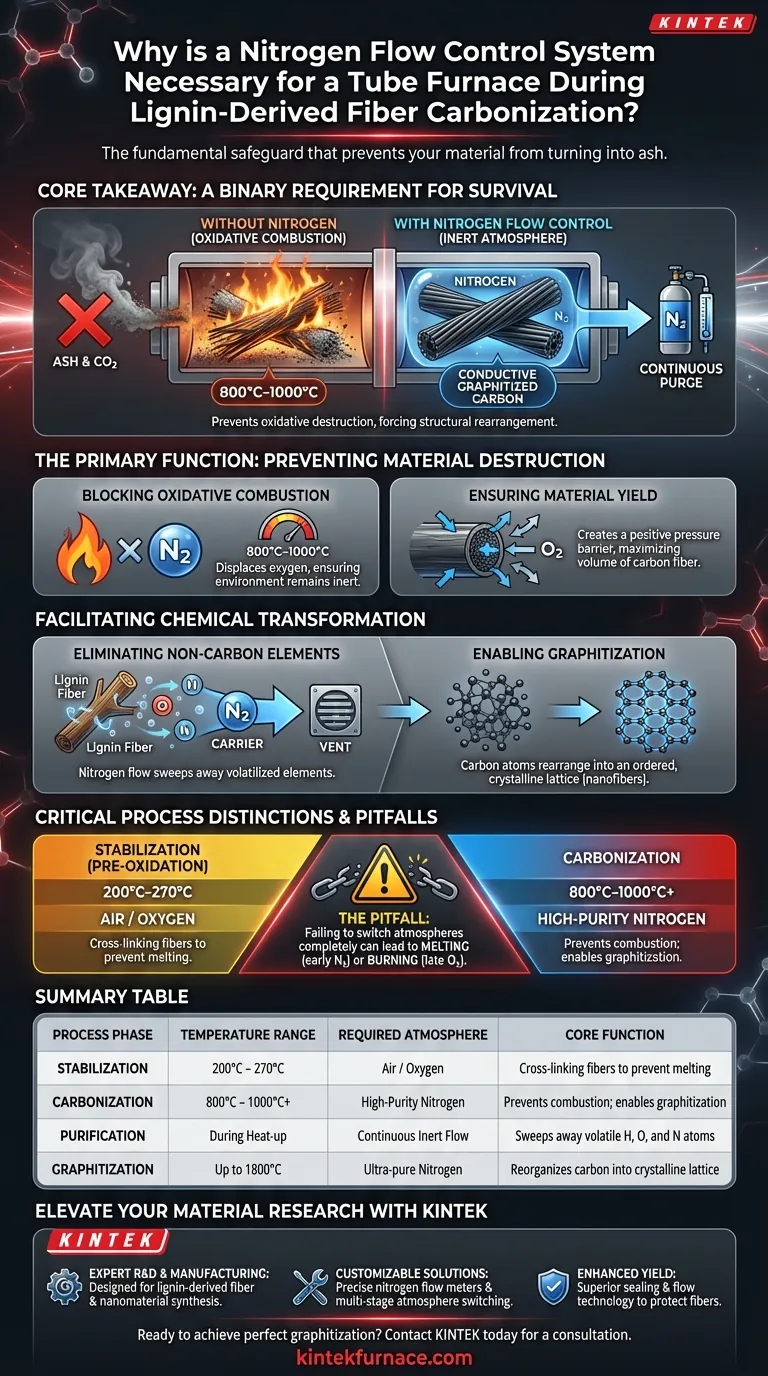

Point clé Un environnement d'azote n'est pas seulement une optimisation ; c'est une exigence binaire pour la survie du matériau. Il empêche la destruction oxydative de la fibre à haute température (800°C–1000°C), forçant le matériau à se débarrasser des atomes non carbonés et à se réorganiser structurellement en nanofibres de carbone conductrices et graphitées.

La fonction principale : prévenir la destruction du matériau

Blocage de la combustion oxydative

La carbonisation se produit à des températures agressives, généralement entre 800 °C et 1000 °C. À ces niveaux de chaleur, le carbone est très réactif avec l'oxygène.

Si l'atmosphère du four contenait de l'air standard, les fibres de lignine brûleraient simplement. Le flux d'azote déplace l'oxygène, garantissant que l'environnement reste inerte. Cela préserve la structure physique de la fibre, l'empêchant de se transformer en cendres ou en dioxyde de carbone.

Assurer le rendement du matériau

L'efficacité du processus est mesurée par le rendement du produit final. Même des traces d'oxygène peuvent entraîner un "cendrage" partiel, où les couches externes de la fibre sont consommées.

Un flux d'azote continu et contrôlé crée une barrière de pression positive. Cela empêche l'air extérieur de pénétrer et garantit que le cadre carboné reste intact, maximisant le volume de carbone activé ou de fibre de carbone produit.

Faciliter la transformation chimique

Élimination des éléments non carbonés

Le but de la carbonisation est de purifier le matériau. La chaleur élimine les éléments non carbonés présents dans le précurseur de lignine, notamment l'azote, l'oxygène et l'hydrogène.

Le flux d'azote agit comme un mécanisme de transport. Lorsque ces éléments se volatilisent (se transforment en gaz), l'azote en flux les évacue de la zone chaude. Cela les empêche de se redéposer sur les fibres ou d'interférer avec la pureté de la structure carbonée.

Permettre la graphitisation

Une fois les éléments non carbonés éliminés, les atomes de carbone restants doivent se réorganiser. Ce processus est appelé graphitisation.

Dans l'atmosphère d'azote protégée, les atomes de carbone subissent un réarrangement structurel. Ils passent d'un état chaotique et amorphe à un réseau cristallin ordonné. Cette transformation est ce qui confère aux nanofibres finales leur conductivité électrique élevée et leur stabilité thermique supérieure.

Distinctions et pièges critiques du processus

Le danger des mauvaises atmosphères

Il est essentiel de distinguer la carbonisation de la stabilisation.

- Stabilisation (Pré-oxydation) : Elle se produit à des températures plus basses (200–270°C) et nécessite en fait une atmosphère d'air pour réticuler les fibres afin qu'elles ne fondent pas.

- Carbonisation : Elle se produit à des températures élevées (800°C+) et nécessite de l'azote.

Un piège courant est l'échec du changement d'atmosphère. Si l'azote est introduit trop tôt (pendant la stabilisation), les fibres peuvent fondre. Si de l'oxygène reste pendant la carbonisation, les fibres brûleront.

Contrôle de la température et pureté

L'uniformité du champ thermique affecte la qualité de la structure graphique.

Bien que l'azote empêche la combustion, le profil de température (vitesse de chauffage et temps de séjour) détermine la densité de la fibre. Le système doit maintenir l'inertie jusqu'à des températures extrêmes (parfois jusqu'à 1800°C pour des applications avancées) pour obtenir le plus haut degré de structure graphique turbostratique.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre projet de fibres de lignine, appliquez le contrôle d'azote en fonction de votre objectif spécifique :

- Si votre objectif principal est la haute conductivité : Assurez-vous que votre système peut maintenir un flux d'azote pur à des températures supérieures à 1000°C pour maximiser la graphitisation et l'ordre atomique.

- Si votre objectif principal est l'intégrité des fibres (rendement) : Privilégiez un système avec un contrôle de débit précis pour éviter les turbulences ou les fuites d'oxygène qui pourraient provoquer un cendrage de surface et réduire la récupération du matériau.

- Si votre objectif principal est la sécurité du processus : Vérifiez que le système peut passer distinctement d'une atmosphère d'air (pour la stabilisation) à une atmosphère d'azote (pour la carbonisation) sans contamination croisée.

En fin de compte, le système de contrôle du débit d'azote transforme votre four d'un simple incinérateur en un réacteur de précision capable de créer des nanomatériaux avancés.

Tableau récapitulatif :

| Phase du processus | Plage de température | Atmosphère requise | Fonction principale |

|---|---|---|---|

| Stabilisation | 200°C – 270°C | Air / Oxygène | Réticulation des fibres pour éviter la fusion |

| Carbonisation | 800°C – 1000°C+ | Azote de haute pureté | Prévient la combustion ; permet la graphitisation |

| Purification | Pendant le chauffage | Flux inerte continu | Évacue les atomes volatils H, O et N |

| Graphitisation | Jusqu'à 1800°C | Azote ultra-pur | Réorganise le carbone en réseau cristallin |

Élevez votre recherche sur les matériaux avec KINTEK

Ne laissez pas votre recherche se transformer en cendres. La carbonisation de précision nécessite un contrôle d'atmosphère sans compromis. KINTEK fournit des systèmes leaders de l'industrie de fours tubulaires, à mufle, sous vide et CVD spécialement conçus pour le traitement thermique avancé.

Pourquoi choisir de travailler avec nous ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour répondre aux exigences rigoureuses de la synthèse de fibres dérivées de la lignine et de nanomatériaux.

- Solutions personnalisables : Que vous ayez besoin de débitmètres d'azote précis ou de commutation d'atmosphère multi-étapes, nous adaptons nos fours haute température à vos spécifications uniques.

- Rendement amélioré : Protégez vos fibres de la destruction oxydative grâce à notre technologie supérieure d'étanchéité et de flux.

Prêt à obtenir une graphitisation parfaite ? Contactez KINTEK dès aujourd'hui pour une consultation et laissez nos experts vous aider à construire l'environnement thermique idéal.

Guide Visuel

Références

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles conditions de processus fondamentales un four à tube sous vide fournit-il pour les revêtements FeCoNiCrAl ? Guide expert d'recuit

- Quel est le matériau de l'anode dans un tube à vide ? Choisir le bon métal pour la puissance et la performance

- Qu'est-ce qui permet au four tubulaire expérimental à gradient multiple de créer des gradients de température ? Débloquez un contrôle thermique précis pour vos expériences

- En quoi le contrôle et l'uniformité de la température diffèrent-ils entre les fours tubulaires verticaux et horizontaux ? Optimisez le traitement thermique de votre laboratoire

- Quel est le but de l'introduction d'un flux d'azote dans un four tubulaire ? Optimisez votre calcination de charbon actif

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température

- Quelle est la fonction d'un four de réduction tubulaire dans les catalyseurs PtLaOx@S-1 ? Réaliser une restructuration chimique précise

- Quelle est la fonction de la disposition de chauffage à cinq zones dans un DTF multi-zones ? Maîtriser la précision thermique dans la combustion