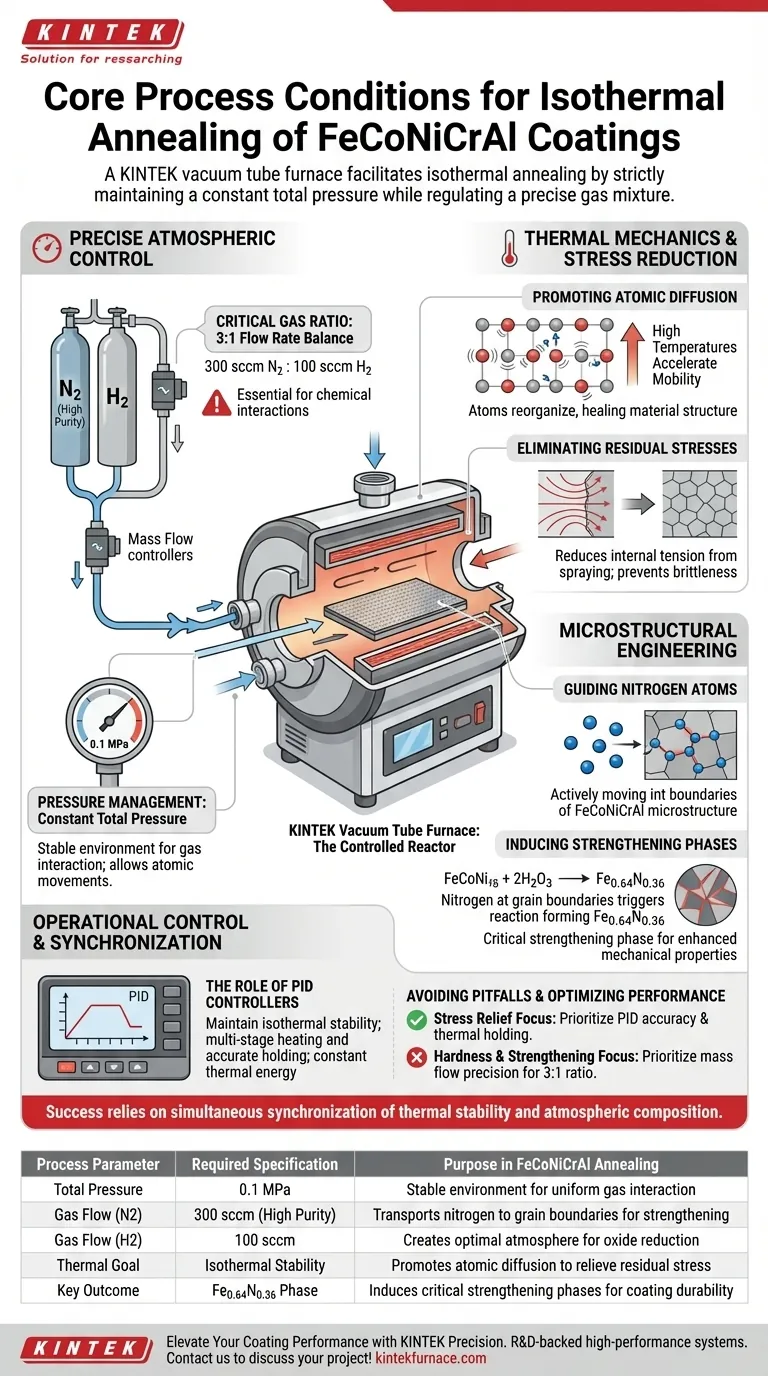

Un four à tube sous vide facilite la trempe isotherme en maintenant strictement une pression totale constante de 0,1 MPa tout en régulant un mélange gazeux précis. Plus précisément, il contrôle un rapport de débit d'azote de haute pureté (300 sccm) à d'hydrogène (100 sccm) pour créer l'environnement optimal pour le traitement des revêtements FeCoNiCrAl.

Le four agit plus qu'un simple élément chauffant ; il fonctionne comme un réacteur contrôlé. En combinant la diffusion atomique à haute température avec une atmosphère spécifique d'azote-hydrogène, il soulage simultanément les contraintes résiduelles de pulvérisation et induit la formation de phases de renforcement critiques telles que Fe0.64N0.36.

Contrôle atmosphérique précis

Le rapport de gaz critique

Pour obtenir des changements microstructuraux spécifiques, le four doit maintenir un équilibre strict des débits.

Le processus nécessite un débit d'azote de haute pureté de 300 sccm combiné à de l'hydrogène à 100 sccm. Ce rapport de 3:1 est essentiel pour les interactions chimiques requises pendant le recuit.

Gestion de la pression

La stabilité est essentielle pour un traitement uniforme du revêtement.

Le système maintient une pression totale constante de 0,1 MPa tout au long du processus. Ce niveau de pression assure un environnement stable pour l'interaction gazeuse sans supprimer les mouvements atomiques nécessaires.

Mécanique thermique et réduction des contraintes

Promotion de la diffusion atomique

La fonction thermique principale du four est d'utiliser des températures élevées pour accélérer la mobilité atomique.

Cette mobilité accrue permet aux atomes du revêtement de se réorganiser. Cette réorganisation est fondamentale pour réparer la structure du matériau après le dépôt.

Élimination des contraintes résiduelles

Les revêtements présentent souvent une tension interne résultant du processus de pulvérisation initial.

En facilitant la diffusion atomique, le four à tube sous vide réduit efficacement ces contraintes résiduelles de pulvérisation. Cela empêche le revêtement de devenir cassant ou de se défaillir prématurément.

Ingénierie microstructurale

Guidage des atomes d'azote

L'environnement du four est conçu pour transporter activement les atomes d'azote dans la microstructure du matériau.

L'atmosphère contrôlée guide ces atomes d'azote spécifiquement vers les joints de grains du revêtement FeCoNiCrAl.

Induction de phases de renforcement

La présence d'azote aux joints de grains déclenche une réaction chimique spécifique.

Cette réaction conduit à la formation de la phase Fe0.64N0.36. Il s'agit d'une phase de renforcement critique qui améliore les propriétés mécaniques du revêtement final.

Contrôle opérationnel et compromis

Le rôle des contrôleurs PID

Pour maintenir l'aspect "isotherme" du recuit, une régulation précise de la température est nécessaire.

Des contrôleurs PID intégrés sont généralement utilisés pour exécuter des programmes de chauffage multi-étapes et de maintien précis. Cela garantit que l'énergie thermique reste constante, empêchant les fluctuations qui pourraient modifier la vitesse de diffusion.

Pièges potentiels

Il est essentiel de comprendre que le rapport de gaz n'est pas arbitraire.

Un déséquilibre dans le rapport azote-hydrogène peut ne pas produire la phase Fe0.64N0.36 ou ne pas réduire correctement les oxydes. De même, des déviations de pression par rapport à 0,1 MPa peuvent modifier la cinétique de diffusion, entraînant un soulagement incomplet des contraintes.

Faire le bon choix pour votre objectif

Pour optimiser les performances des revêtements FeCoNiCrAl, vous devez prioriser des paramètres de contrôle spécifiques en fonction du résultat souhaité.

- Si votre objectif principal est le soulagement des contraintes : Priorisez la précision du contrôleur PID et les temps de maintien thermiques pour maximiser la diffusion atomique et éliminer la tension résiduelle.

- Si votre objectif principal est la dureté et le renforcement : Concentrez-vous sur la précision des régulateurs de débit massique pour garantir le maintien du rapport exact de 300 sccm de N2 pour 100 sccm de H2 pour la formation de phases.

Le succès de ce processus repose sur la synchronisation simultanée de la stabilité thermique et de la composition atmosphérique.

Tableau récapitulatif :

| Paramètre de processus | Spécification requise | Objectif dans le recuit FeCoNiCrAl |

|---|---|---|

| Pression totale | 0,1 MPa | Environnement stable pour une interaction gazeuse uniforme |

| Débit de gaz (N2) | 300 sccm (haute pureté) | Transporte l'azote vers les joints de grains pour le renforcement |

| Débit de gaz (H2) | 100 sccm | Crée une atmosphère optimale pour la réduction des oxydes |

| Objectif thermique | Stabilité isotherme | Favorise la diffusion atomique pour soulager les contraintes résiduelles |

| Résultat clé | Phase Fe0.64N0.36 | Induit des phases de renforcement critiques pour la durabilité du revêtement |

Améliorez les performances de vos revêtements avec la précision KINTEK

Obtenir la phase de renforcement parfaite Fe0.64N0.36 nécessite plus que de la simple chaleur : cela exige un contrôle atmosphérique absolu. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD haute performance conçus pour maintenir les rapports de gaz précis et la stabilité de pression requis par vos matériaux avancés.

Que vous ayez besoin d'une configuration standard ou d'un système entièrement personnalisable adapté à vos recherches uniques sur FeCoNiCrAl, notre équipe est prête à vous aider à éliminer les contraintes résiduelles et à maximiser la dureté des matériaux.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire à haute température pour les catalyseurs Ni3FeN ? Maîtriser la transformation de phase

- Comment un four tubulaire garantit-il la qualité des matériaux carbonés ? Contrôle de précision pour la conversion de l'hydrochar en pyrochar

- Quel est l'usage d'un four à tube de quartz ? Pour le traitement de matériaux observables et de haute pureté

- Quelles sont les principales caractéristiques d'un four tubulaire à haute température ?Chauffage de précision pour le traitement des matériaux avancés

- Quelles sont les principales caractéristiques des fours tubulaires horizontaux ? Optimisez votre traitement à haute température avec un chauffage uniforme

- Quelle température le système de refroidissement par eau maintient-il dans les fours tubulaires à quartz ? Assurer l'intégrité de l'étanchéité à 20°C

- Quel est l'usage académique des fours à tube à chute ? Débloquez la recherche de haute température de précision pour les matériaux et l'énergie

- Comment un four tubulaire haute température facilite-t-il le frittage de blocs de céramique phosphoreuse ? Maîtriser la pureté optique