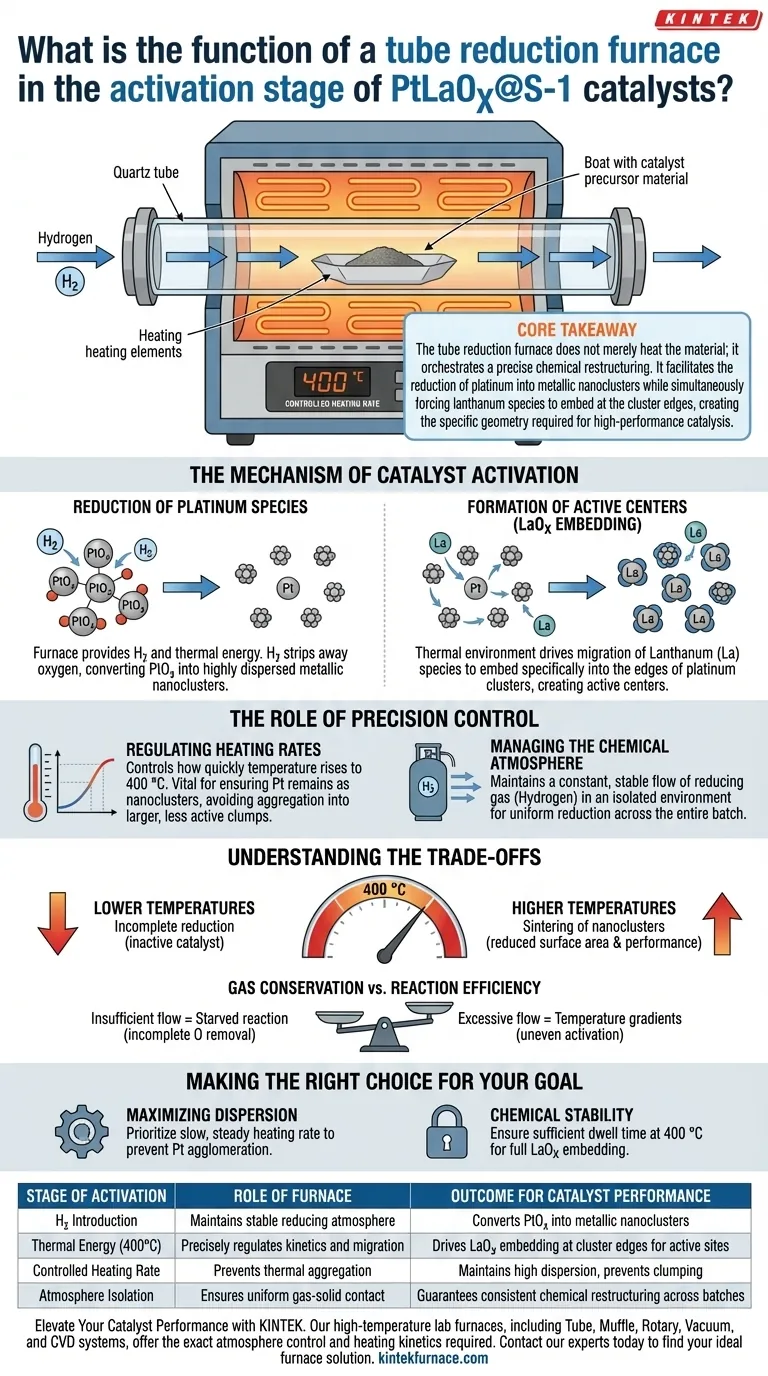

La fonction principale d'un four de réduction tubulaire dans l'activation des catalyseurs PtLaOx@S-1 est de fournir un environnement thermique et chimique strictement contrôlé, généralement à 400°C sous atmosphère d'hydrogène. Cet équipement est essentiel pour transformer les matériaux précurseurs en centres catalytiques actifs en régulant précisément les vitesses de chauffage et le débit de gaz.

Point clé Le four de réduction tubulaire ne se contente pas de chauffer le matériau ; il orchestre une restructuration chimique précise. Il facilite la réduction du platine en nanoclusters métalliques tout en forçant simultanément les espèces de lanthane à s'incorporer aux bords des clusters, créant ainsi la géométrie spécifique requise pour une catalyse haute performance.

Le Mécanisme d'Activation du Catalyseur

Le four de réduction tubulaire est l'outil qui fait passer le catalyseur d'un état précurseur passif à un agent chimique actif. Cette transformation se produit par deux processus distincts mais simultanés.

Réduction des Espèces de Platine

Le four introduit un flux continu d'hydrogène gazeux (H2).

Sous l'énergie thermique fournie par le four, l'hydrogène réagit avec les espèces de platine oxydées.

Cette réaction élimine l'oxygène, convertissant le platine d'un état oxydé en nanoclusters métalliques hautement dispersés.

Formation des Centres Actifs (Incorporation de LaOx)

Pendant que le platine est réduit, l'environnement thermique favorise le mouvement des espèces de lanthane (La).

Le processus encourage ces espèces à migrer et à s'incorporer spécifiquement dans les bords des clusters de platine.

Il en résulte des structures de "LaOx monodispersé", qui sont cruciales pour la construction des centres actifs haute performance du catalyseur.

Le Rôle du Contrôle de Précision

Un four standard ne peut pas obtenir les résultats nécessaires car il manque le contrôle dynamique de l'atmosphère et de la cinétique qu'offre un four tubulaire.

Régulation des Vitesses de Chauffage

Le four contrôle la vitesse à laquelle la température monte jusqu'à la cible de 400°C.

Cette régulation est vitale car la vitesse de chauffage influence la taille finale des particules métalliques.

Une vitesse contrôlée garantit que le platine reste sous forme de nanoclusters plutôt que de s'agréger en amas plus grands et moins actifs.

Gestion de l'Atmosphère Chimique

La conception tubulaire permet un environnement isolé où la concentration de gaz réducteur (hydrogène) est constante.

En maintenant un flux stable, le four garantit que la réaction de réduction est complétée uniformément sur l'ensemble du lot de matériau catalytique.

Comprendre les Compromis

Bien que le four de réduction tubulaire soit l'outil optimal pour ce processus, il est essentiel de comprendre ses sensibilités opérationnelles pour la reproductibilité.

Sensibilité à la Température

La cible spécifique de 400°C n'est pas arbitraire ; c'est le seuil d'activation pour ce système de matériaux spécifique.

S'écarter de cette température implique un compromis : des températures plus basses peuvent entraîner une réduction incomplète (laissant le catalyseur inactif), tandis que des températures plus élevées pourraient provoquer le frittage (fusion) des nanoclusters, réduisant considérablement la surface et les performances.

Pureté de l'Atmosphère vs. Débit

Il existe un équilibre entre la conservation du gaz et l'efficacité de la réaction.

Un débit d'hydrogène insuffisant peut entraîner un environnement de réaction "affamé" où l'oxygène n'est pas complètement éliminé du platine.

Inversement, un débit excessif sans transfert de chaleur adéquat peut entraîner des gradients de température dans le tube, provoquant une activation inégale.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances des catalyseurs PtLaOx@S-1, vous devez adapter le fonctionnement du four à vos objectifs spécifiques.

- Si votre objectif principal est de maximiser la dispersion : Privilégiez une vitesse de chauffage lente et régulière pour éviter l'agglomération des nanoclusters de platine pendant la phase de transition.

- Si votre objectif principal est la stabilité chimique : Assurez-vous que le temps de maintien à 400°C est suffisant pour permettre l'incorporation complète des espèces de LaOx dans les bords du platine, verrouillant ainsi la structure.

Le four de réduction tubulaire est l'architecte de la microstructure du catalyseur, traduisant le potentiel chimique brut en un état actif défini et haute performance.

Tableau Récapitulatif :

| Étape d'Activation | Rôle du Four de Réduction Tubulaire | Résultat pour les Performances du Catalyseur |

|---|---|---|

| Introduction de H2 | Maintient une atmosphère réductrice stable | Convertit les oxydes de platine en nanoclusters métalliques |

| Énergie Thermique (400°C) | Régule précisément la cinétique et la migration | Favorise l'incorporation de LaOx aux bords des clusters pour les sites actifs |

| Vitesse de Chauffage Contrôlée | Empêche l'agrégation thermique | Maintient une dispersion élevée et empêche l'agglomération des particules |

| Isolation de l'Atmosphère | Assure un contact gaz-solide uniforme | Garantit une restructuration chimique cohérente entre les lots |

Améliorez les Performances de Votre Catalyseur avec KINTEK

La précision fait la différence entre un précurseur passif et un catalyseur haute performance. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD, spécialement conçus pour répondre aux exigences rigoureuses de l'activation des matériaux.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire haute température offrent le contrôle d'atmosphère et la cinétique de chauffage exacts requis pour des processus complexes tels que la réduction de PtLaOx@S-1. Que vous ayez besoin d'une configuration standard ou d'un système entièrement personnalisable adapté à vos besoins de recherche uniques, KINTEK est votre partenaire d'excellence en laboratoire.

Prêt à optimiser votre processus d'activation ?

Contactez nos experts dès aujourd'hui pour trouver votre solution de four idéale.

Guide Visuel

Références

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un four tubulaire de laboratoire est-il utilisé pour convertir des précurseurs organométalliques ? Maîtrisez la pyrolyse de couches minces dès aujourd'hui.

- Quelle est l'importance de l'utilisation d'un tube en silice fondue scellé sous vide dans la synthèse du Bi2Te3 ? Assurer la pureté et la stœchiométrie

- Quelles conditions environnementales un four tubulaire haute température doit-il fournir pour le frittage de la phase MAX ? Directives d'experts

- Quel est le rôle principal d'un four tubulaire lors de la pré-carbonisation ? Optimiser la conversion de la biomasse en carbone dur

- Comment un four tubulaire facilite-t-il le traitement thermique T5 et T6 ? Optimiser la résistance et la dureté des alliages d'aluminium

- Pourquoi un four tubulaire à vide poussé est-il nécessaire pour le frittage de composites à base d'aluminium ? Obtenez une pureté et une densité supérieures

- Comment les fours tubulaires à trois zones contribuent-ils à l'efficacité énergétique et des ressources ? Améliorez les performances de votre laboratoire grâce à un chauffage de précision

- Quelles sont les principales caractéristiques des fours tubulaires à haute température ? Débloquez la précision pour la science des matériaux