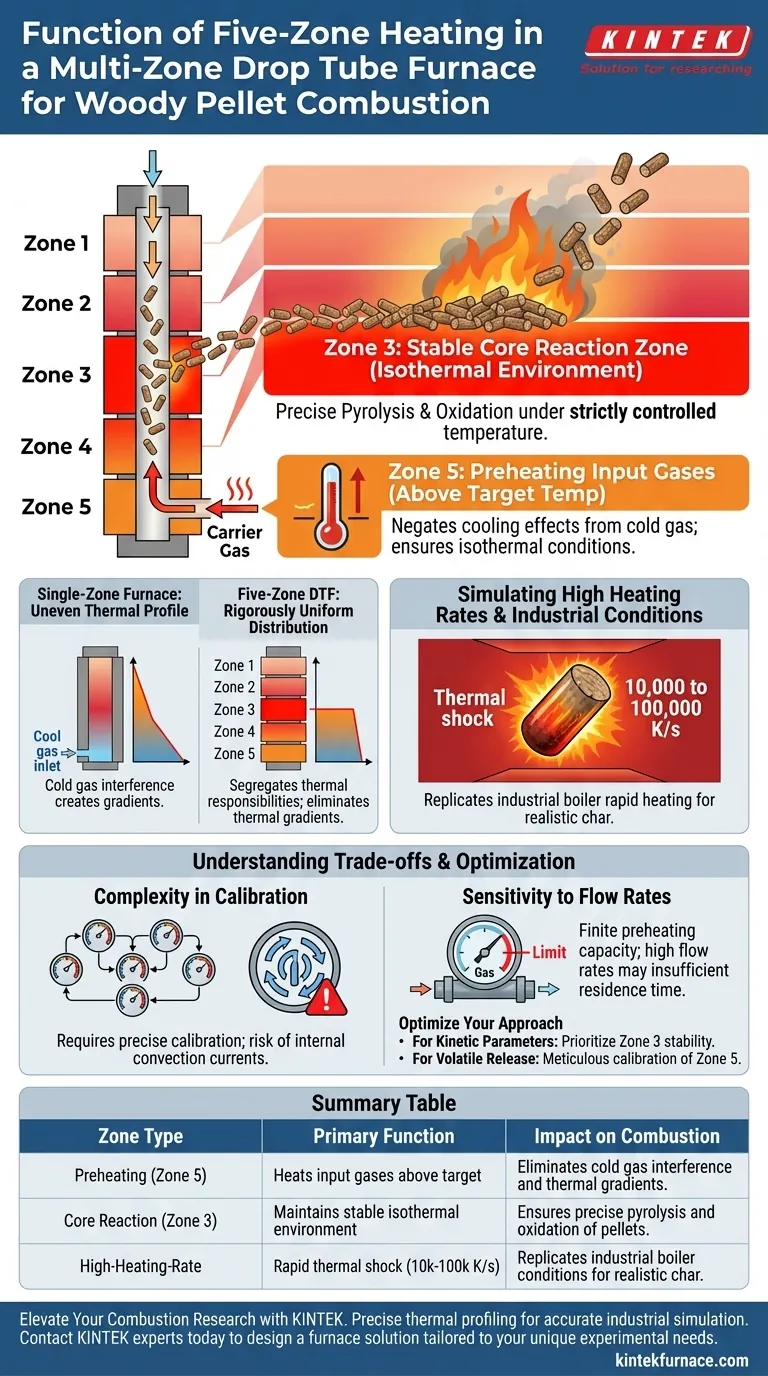

La disposition de chauffage à cinq zones a pour fonction principale d'établir une distribution de température rigoureusement uniforme dans le réacteur en séparant les responsabilités thermiques. Elle utilise des zones spécifiques, comme la Zone 5, pour préchauffer les gaz d'entrée au-dessus de la cible expérimentale afin de neutraliser les effets de refroidissement, tout en créant un environnement stable et isotherme dans les zones centrales (comme la Zone 3) pour la pyrolyse et l'oxydation précises des granulés de bois.

La configuration multi-zones est conçue pour découpler le chauffage des gaz de l'environnement de réaction. En pré-conditionnant les gaz avant qu'ils n'atteignent l'échantillon, le système élimine les gradients thermiques, garantissant que les particules de combustible subissent une combustion dans des conditions de chauffage rapide strictement contrôlées, nécessaires pour imiter les chaudières industrielles.

Atteindre la précision thermique dans la combustion

Le four à tube tombant (DTF) n'est pas simplement un appareil de chauffage ; c'est un simulateur des conditions extrêmes trouvées dans les centrales électriques industrielles. La disposition à cinq zones est le mécanisme qui permet à cette simulation d'être précise et reproductible.

Éliminer l'interférence des gaz froids

Dans les fours à zone unique, l'introduction de gaz porteurs peut abaisser la température à l'entrée, créant un profil thermique inégal. La disposition à cinq zones résout ce problème en désignant des zones spécifiques, comme la Zone 5, pour le préchauffage.

En chauffant les gaz d'entrée à une température légèrement supérieure à la température expérimentale cible, le système compense les pertes de chaleur potentielles. Cela garantit que lorsque le flux de gaz atteint la zone de réaction, il n'agit pas comme un agent de refroidissement.

Créer une zone de réaction centrale stable

La section centrale du four, généralement la Zone 3, fonctionne comme la chambre de réaction principale. Étant donné que les gaz entrant dans cette zone sont déjà thermiquement équilibrés, la Zone 3 maintient un environnement thermique très stable.

Cette stabilité est essentielle pour observer le comportement des granulés de bois. Elle garantit que les processus de pyrolyse et d'oxydation se déroulent dans des conditions isothermes contrôlées, sans être affectés par les fluctuations externes ou les chocs thermiques de l'air froid.

Simulation de taux de chauffage élevés

L'objectif ultime de cette stabilité thermique est de reproduire les taux de chauffage rapides des chaudières industrielles. Dans l'environnement stable de la zone centrale, les particules subissent des taux de chauffage allant jusqu'à 10 000 à 100 000 K/s.

Ce choc thermique intense entraîne une dévolatilisation et une oxydation rapides du charbon. La disposition à cinq zones garantit que ces taux sont atteints de manière constante, permettant aux chercheurs de produire un charbon qui ressemble étroitement à celui de la combustion industrielle réelle.

Comprendre les compromis

Bien qu'une disposition à cinq zones offre une précision supérieure, elle introduit une complexité dans la configuration expérimentale.

Complexité de la calibration

L'obtention d'un profil de température parfaitement plat nécessite la calibration précise de cinq éléments chauffants indépendants. Si l'interaction entre les zones n'est pas gérée avec soin, vous pourriez involontairement créer des courants de convection internes qui perturbent le flux laminaire requis pour une trajectoire de particule précise.

Sensibilité aux débits

La capacité de préchauffage de zones comme la Zone 5 est limitée. Si l'expérience nécessite des débits de gaz exceptionnellement élevés, le temps de séjour dans la zone de préchauffage peut être insuffisant, réintroduisant potentiellement des gradients thermiques dans la zone de réaction centrale.

Optimiser votre approche expérimentale

Pour exploiter tout le potentiel d'un four à tube tombant à cinq zones, alignez votre configuration sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est de déterminer les paramètres cinétiques : Privilégiez la stabilité de la Zone 3, en vous assurant que l'écart de température est négligeable pour valider les indices thermogravimétriques.

- Si votre objectif principal est d'étudier le dégagement de matières volatiles : une calibration méticuleuse de la Zone 5 est essentielle pour garantir que les gaz sont entièrement préchauffés, garantissant que l'allumage se produit exactement lorsque la particule entre dans la zone de réaction.

La disposition à cinq zones fait la différence entre simplement brûler un échantillon et simuler avec précision la physique de la production d'énergie industrielle.

Tableau récapitulatif :

| Type de zone | Fonction principale | Impact sur la combustion |

|---|---|---|

| Préchauffage (Zone 5) | Chauffe les gaz d'entrée au-dessus de la cible | Élimine l'interférence des gaz froids et les gradients thermiques. |

| Réaction centrale (Zone 3) | Maintient un environnement isotherme stable | Assure la pyrolyse et l'oxydation précises des granulés. |

| Chauffage à haute vitesse | Choc thermique rapide (10k-100k K/s) | Reproduit les conditions des chaudières industrielles pour un charbon réaliste. |

Élevez votre recherche sur la combustion avec KINTEK

Le profilage thermique précis est la pierre angulaire de la simulation industrielle précise. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, y compris des fours à tube tombant multi-zones sophistiqués. Nos systèmes sont entièrement personnalisables pour répondre aux exigences rigoureuses de votre recherche sur les granulés de bois et les combustibles.

Prêt à éliminer les gradients thermiques dans votre laboratoire ? Contactez les experts KINTEK dès aujourd'hui pour concevoir une solution de four adaptée à vos besoins expérimentaux uniques.

Guide Visuel

Références

- Guillaume Gerandi, Valérie Tschamber. Particulate and gaseous emissions during combustion of wood pellets under low and high heating rates in a drop tube furnace. DOI: 10.2139/ssrn.5600417

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment fonctionne un tube de chute ? Un outil clé pour la recherche sur les matériaux en microgravité

- Quel est le rôle d'un four tubulaire à trois zones dans le prétraitement des nanodiamants HPHT ? Activez une activation de surface précise

- Comment un four tubulaire de paillasse assure-t-il la qualité des corps verts en nitrure de silicium ? Maîtriser la précision du déliantage

- Quelles sont les caractéristiques clés et les avantages des fours tubulaires ? Contrôle de précision pour le traitement des matériaux à haute température

- Quelles conditions un four tubulaire fournit-il pour le post-implantation ionique ? Obtenir une réparation microstructurale précise

- Quelles pratiques d'entretien sont recommandées pour un four tubulaire multizone ? Assurez la sécurité et la précision dans votre laboratoire

- Quelles sont les principales différences d'apparence entre les fours tubulaires et les fours à boîte ? Comparez les formes et les utilisations pour votre laboratoire

- Quelle est la fonction d'un four tubulaire à deux zones dans la croissance cristalline de NiPS3 ? Maîtriser le CVT pour des cristaux de haute qualité