Le but principal du flux d'azote est de servir de bouclier protecteur inerte. En déplaçant l'oxygène à l'intérieur du four tubulaire, en particulier lors de la calcination à haute température de 450°C, l'azote empêche le matériau carboné de réagir avec l'air. Cela empêche la matière première de brûler en cendres (combustion oxydative) tout en permettant aux changements chimiques internes nécessaires de se produire en toute sécurité.

En maintenant un environnement sans oxygène, vous vous assurez que le matériau carboné subit un affinement structurel plutôt qu'une destruction, préservant ainsi significativement la masse du matériau et maximisant le rendement final.

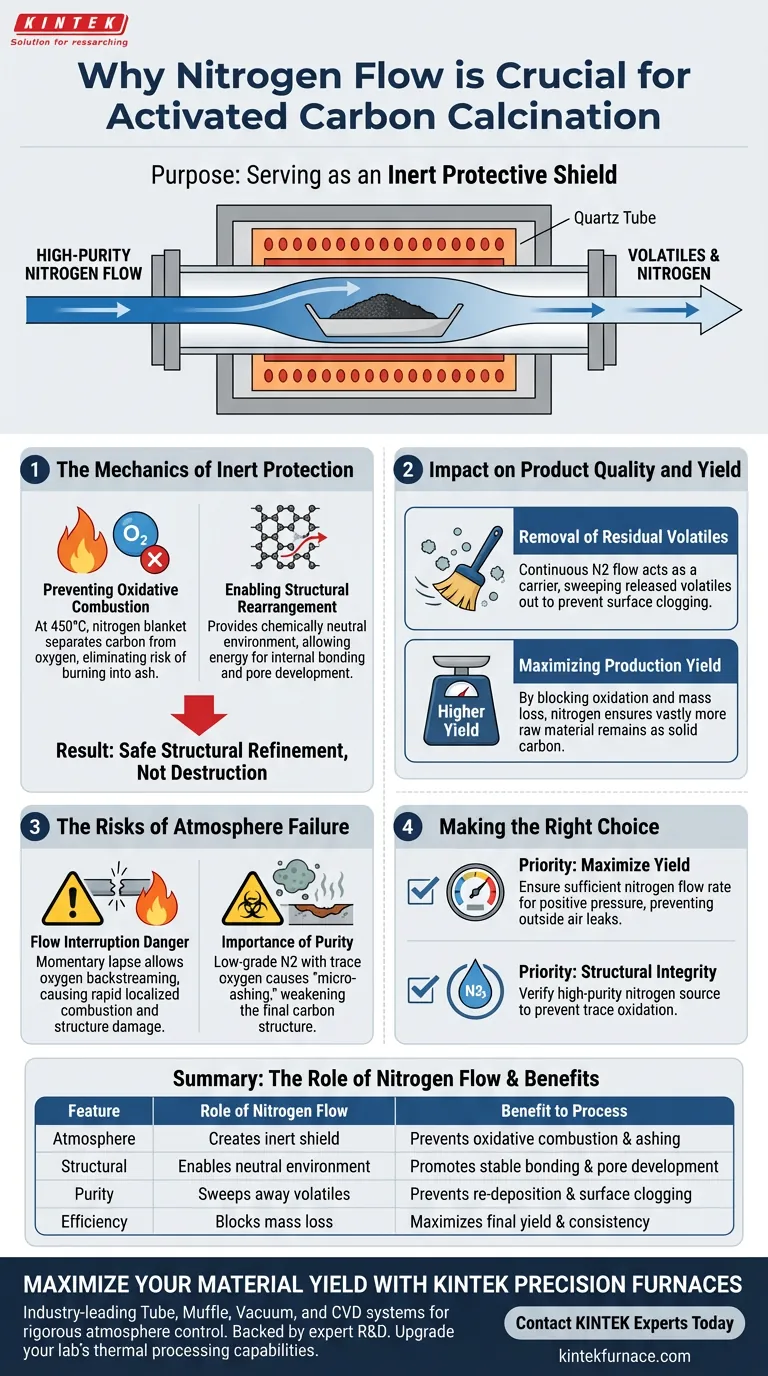

La mécanique de la protection inerte

Prévention de la combustion oxydative

Aux températures de calcination de 450°C, le carbone est très réactif avec l'oxygène. Sans atmosphère protectrice, le matériau carboné s'enflammerait et brûlerait.

L'azote de haute pureté crée une couverture qui sépare physiquement le carbone de l'oxygène. Cela élimine efficacement le risque que le matériau ne se transforme en cendres pendant le processus de chauffage.

Permettre la réorganisation structurelle

Le but de la calcination est d'affiner la structure interne du matériau. Le squelette carboné doit se réorganiser pour devenir stable et poreux.

L'azote fournit l'environnement chimiquement neutre requis pour ce processus. Il garantit que l'énergie appliquée au système est utilisée pour les liaisons internes et la restructuration, plutôt que pour alimenter une réaction de combustion.

Impact sur la qualité et le rendement du produit

Élimination des volatils résiduels

Pendant le processus de chauffage, les composants volatils piégés dans la matière première doivent être expulsés. S'ils restent, ils obstruent les pores du charbon actif final.

Le flux continu d'azote agit comme un mécanisme de transport. Il évacue activement ces volatils libérés hors de la zone du four, les empêchant de se redéposer sur la surface du carbone.

Maximisation du rendement de production

La présence d'oxygène entraîne une perte de masse par combustion. Chaque gramme de carbone qui brûle est un gramme de produit perdu.

En bloquant l'oxydation, l'azote garantit que la grande majorité de la matière première reste sous forme de carbone solide. Cela se traduit directement par un rendement final plus élevé de charbon actif par rapport au matériau de départ.

Les risques de défaillance de l'atmosphère

Le danger d'interruption du flux

La protection fournie par l'azote repose sur un flux continu. Même une interruption momentanée du flux d'azote peut permettre à l'oxygène de refluer dans le four.

À 450°C, cette réintroduction d'oxygène peut provoquer une combustion rapide et localisée. Cela endommage la structure poreuse du carbone et réduit immédiatement le rendement global du lot.

L'importance de la pureté

La référence spécifie de l'azote de haute pureté pour une raison. L'azote contaminé par des traces d'oxygène ou d'humidité peut compromettre le processus.

L'utilisation d'azote de qualité inférieure peut entraîner une "micro-carbonisation", où la surface du carbone se dégrade légèrement, affaiblissant la structure finale même si une combustion totale est évitée.

Faire le bon choix pour votre objectif

Pour garantir des résultats de calcination optimaux, tenez compte de ces priorités lors de la configuration de l'atmosphère de votre four :

- Si votre objectif principal est de maximiser le rendement : Assurez-vous que le débit d'azote est suffisant pour maintenir une pression positive, empêchant tout air extérieur de pénétrer dans la zone de chauffage.

- Si votre objectif principal est l'intégrité structurelle : Vérifiez la pureté de votre source d'azote pour éviter que des traces d'oxydation n'interfèrent avec la réorganisation du squelette carboné.

Contrôlez l'atmosphère, et vous contrôlez la qualité du carbone.

Tableau récapitulatif :

| Caractéristique | Rôle du flux d'azote | Avantage pour le processus |

|---|---|---|

| Atmosphère | Crée un bouclier protecteur inerte | Prévient la combustion oxydative et la carbonisation |

| Structurelle | Permet un environnement neutre | Favorise les liaisons stables et le développement des pores |

| Pureté | Évacue les volatils libérés | Prévient la redéposition et l'obstruction de surface |

| Efficacité | Bloque la perte de masse due à la combustion | Maximise le rendement final et la cohérence du produit |

Maximisez le rendement de votre matériau avec les fours de précision KINTEK

Ne laissez pas la combustion oxydative compromettre vos résultats de recherche ou de production. KINTEK fournit des systèmes tubulaires, à moufle, sous vide et CVD de pointe conçus pour un contrôle rigoureux de l'atmosphère. Soutenus par une R&D et une fabrication expertes, nos fours haute température sont entièrement personnalisables pour gérer l'intégration d'azote de haute pureté, garantissant que votre charbon actif et vos matériaux avancés subissent un affinement structurel parfait.

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages d'utiliser un four tubulaire de laboratoire ? Obtenez un contrôle précis de la température et de l'atmosphère

- Qu'est-ce qui distingue les fours tubulaires sous vide en termes de diversification des équipements ? Découvrez leur conception modulaire et leur contrôle de précision

- Quel est le but de l'utilisation d'un four tubulaire de qualité industrielle pour le traitement thermique des précurseurs d'hydroxyde de cuivre ?

- Comment utiliser un four tubulaire ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Pourquoi un four tubulaire industriel avec un flux d'argon est-il requis pour le Ti3AlC2 ? Guide d'Expert en Frittage

- Comment les fours tubulaires à lit fluidisé vertical contribuent-ils au domaine des nouvelles énergies ? Débloquez le développement de matériaux énergétiques de nouvelle génération

- Quel rôle joue un four tubulaire horizontal dans la préparation du carbone poreux 25%-ASHC ? Maîtriser la pyrolyse thermique de précision

- Quel est le rôle spécifique d'un four tubulaire dans le recuit de phosphates/graphène ? Optimisez la synthèse d'électrodes haute performance