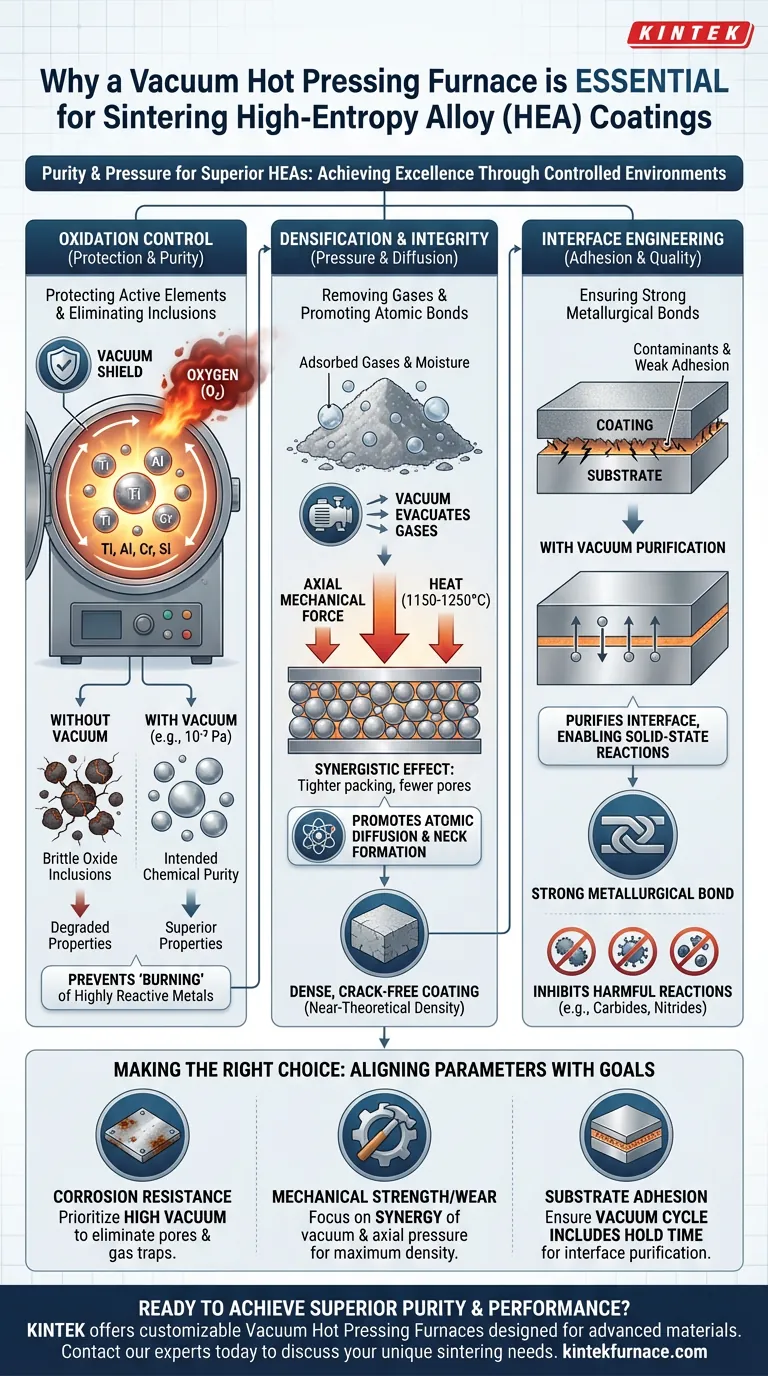

Un four de pressage à chaud équipé d'un système de vide est essentiel pour le frittage de revêtements d'alliages à haute entropie (HEA) car il crée un environnement vierge qui empêche la dégradation chimique tout en appliquant une force mécanique. En abaissant considérablement la pression partielle d'oxygène, le système élimine le risque d'oxydation et élimine les gaz piégés, permettant aux éléments chimiquement actifs de se lier métallurgiquement plutôt que de réagir avec les impuretés atmosphériques.

Idée clé L'obtention des propriétés mécaniques supérieures des alliages à haute entropie nécessite plus que de la chaleur ; elle nécessite une pureté chimique absolue. Le four de pressage à chaud sous vide agit comme une chambre à double force, appliquant une énergie thermique et mécanique pour favoriser la diffusion atomique tout en éliminant simultanément les contaminants pour garantir un matériau dense, sans fissures et résistant à la corrosion.

Le rôle critique du contrôle de l'oxydation

Protection des éléments très actifs

Les alliages à haute entropie contiennent souvent des éléments chimiquement actifs tels que le titane (Ti), l'aluminium (Al), le chrome (Cr) et le silicium (Si). Ces métaux sont très réactifs avec l'oxygène, surtout aux températures élevées requises pour le frittage (souvent entre 1150°C et 1250°C).

Sans vide, ces éléments s'oxyderaient rapidement. Un système de vide isole efficacement le matériau de l'air, empêchant le "brûlage" ou l'oxydation de ces poudres pendant le processus de chauffage.

Élimination des inclusions d'oxyde

La présence d'oxygène crée des inclusions d'oxyde fragiles dans la matrice de l'alliage. Ces inclusions agissent comme des points de concentration de contraintes, ce qui peut dégrader considérablement les propriétés mécaniques du revêtement.

En maintenant un vide poussé (par exemple, 10⁻³ Pa ou mieux), le four empêche la formation de ces oxydes. Cela garantit que le revêtement final conserve la pureté chimique prévue et évite la fragilisation souvent causée par une teneur excessive en oxygène.

Densification et intégrité structurelle

Élimination des gaz adsorbés

Les poudres métalliques adsorbent naturellement des gaz et de l'humidité à leur surface et dans les interstices interparticulaires. Si ces gaz ne sont pas éliminés pendant le frittage, ils restent piégés, ce qui entraîne un revêtement poreux et de faible densité.

L'environnement sous vide évacue activement les gaz des interstices et des surfaces des poudres. Cela permet un empilement plus serré des particules de poudre, ce qui est une condition préalable à l'obtention d'une densité proche de la théorie dans le corps fritté final.

Promotion de la diffusion atomique

Le frittage repose sur la diffusion des atomes à travers les limites des particules pour former des "cols". Le four de pressage à chaud sous vide utilise un effet synergique de la chaleur et de la force axiale.

Le vide purifie les interfaces des particules, éliminant les barrières à la diffusion. Simultanément, la pression mécanique rapproche les particules. Cette combinaison favorise une densification rapide, résultant en un revêtement exempt de fissures et de pores.

Ingénierie des interfaces et liaison

Assurer la liaison métallurgique

Pour qu'un revêtement soit efficace, il doit adhérer parfaitement au substrat. Les contaminants à l'interface peuvent entraîner une délamination ou une faible adhérence.

L'environnement sous vide purifie l'interface du matériau, assurant des réactions à l'état solide efficaces entre les éléments. Cela facilite la formation d'une liaison métallurgique solide entre le revêtement et le substrat, améliorant considérablement la qualité interfaciale.

Inhibition des réactions nocives

Dans certains systèmes d'alliages, la présence d'air peut entraîner une nitruration ou la formation de carbures indésirables (tels que le carbure d'aluminium dans des matrices spécifiques). Ces produits de réaction interfaciale peuvent être préjudiciables aux performances du matériau.

Une atmosphère sous vide contrôlée inhibe la formation excessive de ces phases nocives. Ce contrôle est décisif pour améliorer à la fois la densité du matériau et la qualité de la liaison interfaciale.

Comprendre les compromis

Le risque d'un vide insuffisant

Bien que les systèmes de vide soient puissants, ils nécessitent un contrôle précis. Si le niveau de vide est insuffisant (par exemple, n'atteint pas 10⁻³ Pa pour des alliages très sensibles comme le Ti-Al-Nb), les avantages protecteurs sont perdus.

Une oxydation partielle peut encore se produire, entraînant une fragilisation du matériau. Même une petite quantité d'oxygène résiduel peut compromettre la ductilité et la résistance à la fatigue de l'alliage, rendant inutile la conception à haute entropie.

Complexité opérationnelle

Le pressage à chaud sous vide est intrinsèquement plus complexe que le frittage atmosphérique. Il nécessite de gérer non seulement la température et la pression, mais aussi de maintenir une étanchéité rigoureuse et des seuils de pression spécifiques (tels que 0,133 Pa pour les systèmes Cr-Si).

Cela ajoute des variables au processus de fabrication. Une défaillance du joint de vide ou du système de pompe pendant le cycle de chauffage peut entraîner la perte totale du lot en raison de l'oxydation rapide de la surface de la poudre.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos revêtements d'alliages à haute entropie, alignez vos paramètres de frittage avec vos objectifs de performance spécifiques :

- Si votre objectif principal est la résistance à la corrosion : Privilégiez des niveaux de vide élevés pour éliminer les pores et les gaz adsorbés, car ces défauts agissent comme des sites d'initiation de la corrosion.

- Si votre objectif principal est la résistance mécanique/l'usure : Concentrez-vous sur la synergie du vide et de la pression axiale pour assurer une densité maximale et l'élimination des inclusions d'oxyde fragiles.

- Si votre objectif principal est l'adhérence au substrat : Assurez-vous que le cycle sous vide comprend un temps de maintien qui permet une purification complète de l'interface pour garantir la liaison métallurgique.

Le four de pressage à chaud sous vide n'est pas simplement un appareil de chauffage ; c'est un outil de purification qui permet l'ingénierie au niveau atomique requise pour les revêtements d'alliages haute performance.

Tableau récapitulatif :

| Avantage clé | Rôle du pressage à chaud sous vide |

|---|---|

| Contrôle de l'oxydation | Prévient la réaction des éléments actifs (Ti, Al, Cr) avec l'oxygène, éliminant les inclusions d'oxyde fragiles. |

| Densification | Évacue les gaz piégés de la poudre, favorisant la diffusion atomique et une densité proche de la théorie sous pression. |

| Liaison interfaciale | Purifie l'interface revêtement-substrat, permettant des liaisons métallurgiques solides et prévenant la délamination. |

| Objectif de performance | Focus recommandé |

| Résistance à la corrosion | Privilégier des niveaux de vide élevés pour éliminer les pores et les pièges à gaz. |

| Résistance mécanique/usure | Se concentrer sur la synergie du vide et de la pression axiale pour une densité maximale. |

| Adhérence au substrat | Assurer que le cycle sous vide comprend un temps de maintien pour la purification de l'interface. |

Prêt à atteindre la pureté et les performances supérieures de vos revêtements d'alliages à haute entropie ?

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours de mufflage, tubulaires, rotatifs, sous vide et CVD personnalisables, y compris des fours de pressage à chaud sous vide spécialisés conçus pour les exigences précises des matériaux avancés comme les HEA. Nos solutions garantissent le contrôle critique de l'oxydation, de la densification et de la liaison dont vos recherches et votre production ont besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un système de four à vos besoins de frittage uniques et à vos objectifs de performance.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il important dans le pressage à chaud ? Essentiel pour la pureté et les matériaux à haute densité

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Synthèse de composites TiCN haute performance

- Dans quels domaines la technologie de pressage à chaud est-elle appliquée ? Essentielle pour l'aérospatiale, la défense et la fabrication de pointe

- Pourquoi un four de frittage par pressage à chaud sous vide (VHPS) est-il préféré pour les alliages à haute entropie AlxCoCrFeNi ? Atteindre 99 % de densité

- Quels sont les avantages du pressage à chaud ? Atteindre une densité maximale et des propriétés matérielles supérieures

- Quelle est la fonction de l'application d'une pression axiale lors du frittage par presse à chaud ? Obtenir des composites métalliques de haute densité

- Comment un four de frittage sous vide facilite-t-il la densification du CaF2 ? Atteindre une grande transparence optique

- Quels sont les avantages d'utiliser un vide ou une atmosphère protégée lors de la métallisation ? Améliorer la pureté et les performances du matériau