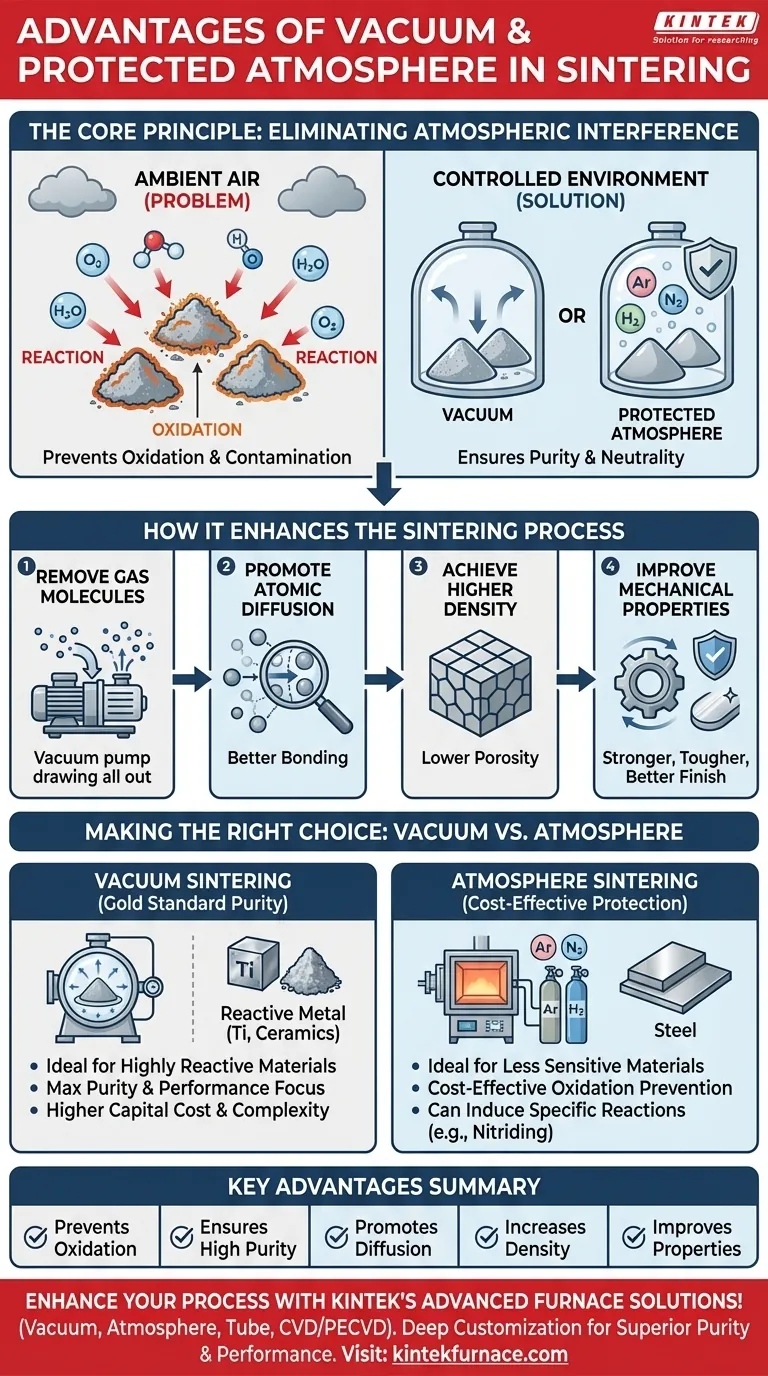

En bref, l'utilisation d'un vide ou d'une atmosphère protégée pendant la métallisation est essentielle pour prévenir les réactions chimiques telles que l'oxydation qui dégradent la qualité du matériau. En éliminant les gaz atmosphériques réactifs, ces environnements contrôlés garantissent que le produit final atteint une pureté plus élevée, une densité supérieure et des propriétés mécaniques considérablement améliorées, telles que la résistance et la ténacité.

Le déplacement du processus de métallisation vers un environnement contrôlé n'est pas seulement une précaution ; c'est une amélioration fondamentale du processus. Il élimine les interférences atmosphériques pour vous donner un contrôle direct sur les interactions au niveau atomique qui définissent la qualité et la performance de votre matériau final.

Le principe fondamental : éliminer l'interférence atmosphérique

La métallisation se produit à des températures extrêmement élevées, rendant les matériaux très susceptibles de réagir avec l'air ambiant. Un vide ou une atmosphère gazeuse contrôlée contrecarre directement cette vulnérabilité.

Prévention de l'oxydation et de la contamination

Aux températures de métallisation, l'oxygène est très réactif et formera facilement des oxydes à la surface des particules de poudre. Cela crée des couches d'impuretés qui inhibent le processus de liaison.

Un environnement contrôlé élimine l'oxygène et d'autres contaminants comme la vapeur d'eau, empêchant ces réactions chimiques indésirables de se produire.

Assurer une pureté maximale du matériau

Pour les applications impliquant des matériaux sensibles tels que les alliages de titane, les implants médicaux ou les céramiques avancées, même des traces d'impuretés peuvent être préjudiciables.

Un environnement sous vide poussé est le moyen le plus efficace d'éliminer pratiquement tous les gaz étrangers, garantissant que la pièce métallisée répond à des exigences de pureté strictes.

Créer un environnement neutre

Au-delà de l'oxygène, d'autres gaz peuvent provoquer des réactions indésirables. Par exemple, certaines atmosphères peuvent entraîner la décarburation ou la carburation des aciers, modifiant leurs propriétés prévues.

Un vide est fondamentalement neutre, offrant un environnement où le matériau en cours de métallisation ne réagira pas avec son environnement.

Comment un environnement contrôlé améliore la métallisation

En supprimant les variables atmosphériques, le processus de métallisation lui-même devient plus efficace et performant, conduisant à un produit final mesurablement meilleur.

Promotion de la diffusion atomique

La métallisation fonctionne en encourageant les atomes des particules de poudre individuelles à migrer, ou à se diffuser, à travers les frontières pour former des liaisons solides.

L'élimination des molécules de gaz qui occupent physiquement l'espace entre les particules et réagissent avec les surfaces facilite cette diffusion atomique. Cela permet aux particules de se lier plus efficacement, ce qui est le principal mécanisme de densification.

Atteindre une densité plus élevée et une porosité plus faible

Lorsque des gaz restent piégés entre les particules de poudre pendant la densification, ils forment des vides ou des pores dans le matériau final. Ces pores sont des points de faiblesse structurelle.

En menant le processus sous vide, les gaz piégés sont éliminés, ce qui donne un produit avec une densité plus élevée et une porosité nettement plus faible.

Amélioration des propriétés mécaniques

Le résultat direct d'une densité et d'une pureté plus élevées est un composant mécaniquement supérieur.

Une structure dense et non poreuse est intrinsèquement plus solide et plus tenace. De plus, une surface propre exempte d'oxydes conduit à une meilleure durée de vie en fatigue et à une finition de meilleure qualité, réduisant souvent la nécessité d'usinage secondaire.

Comprendre les compromis : vide contre atmosphère

Bien que les deux méthodes protègent le matériau, elles ne sont pas interchangeables. Le choix entre un vide et une atmosphère gazeuse spécifique dépend du matériau, du résultat souhaité et des contraintes opérationnelles.

Quand utiliser la métallisation sous vide

Le vide est la référence absolue en matière de pureté. C'est le choix privilégié pour les matériaux très réactifs ou lorsque les meilleures propriétés mécaniques sont non négociables.

Il crée l'environnement le plus neutre possible, ce qui le rend idéal pour les matériaux où toute réaction secondaire pourrait être catastrophique pour la performance.

Quand utiliser la métallisation sous atmosphère

La métallisation sous atmosphère implique de réalimenter le four avec un gaz contrôlé tel que l'argon, l'azote ou l'hydrogène. C'est un moyen rentable de prévenir l'oxydation pour les matériaux moins sensibles.

Bien qu'il protège de l'oxygène, le gaz lui-même peut avoir de légères interactions avec le matériau. Dans certains cas, cela est intentionnel, comme l'utilisation d'une atmosphère d'azote pour former des nitrures.

Le facteur coût et complexité

Les fours à vide sont généralement plus complexes et ont un coût d'investissement plus élevé que les fours à atmosphère. Atteindre et maintenir un vide poussé nécessite des systèmes de pompage et des joints robustes.

Par conséquent, la métallisation sous atmosphère est souvent choisie pour la production à grand volume lorsque la pureté extrême d'un vide n'est pas strictement nécessaire.

Faire le bon choix pour votre matériau

Votre choix d'environnement doit être dicté par les exigences d'utilisation finale de votre composant. Une compréhension claire de vos objectifs déterminera la voie la plus appropriée et la plus rentable.

- Si votre objectif principal est la pureté et la performance maximales : Utilisez la métallisation sous vide, en particulier pour les matériaux réactifs comme le titane, les métaux réfractaires ou les céramiques de haute performance.

- Si votre objectif principal est la prévention de l'oxydation rentable : Utilisez la métallisation sous atmosphère avec un gaz inerte comme l'argon pour la plupart des aciers et alliages non ferreux.

- Si votre objectif principal est d'induire une réaction chimique spécifique : Utilisez une atmosphère réactive, telle que l'azote pour la nitruration ou l'hydrogène pour la réduction des oxydes.

En fin de compte, le choix du bon environnement consiste à adapter le processus aux propriétés matérielles précises que votre application exige.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène et les contaminants pour éviter les impuretés de surface et la dégradation. |

| Assure une grande pureté | Élimine les gaz étrangers pour les matériaux sensibles tels que les alliages de titane et les implants médicaux. |

| Favorise la diffusion atomique | Facilite une meilleure liaison entre les particules de poudre en réduisant les interférences gazeuses. |

| Augmente la densité | Réduit la porosité en éliminant les gaz piégés, conduisant à des structures plus solides. |

| Améliore les propriétés mécaniques | Améliore la résistance, la ténacité et la durée de vie en fatigue grâce à une finition propre et dense. |

| Options rentables | La métallisation sous atmosphère avec des gaz inertes offre une prévention de l'oxydation pour les matériaux moins sensibles. |

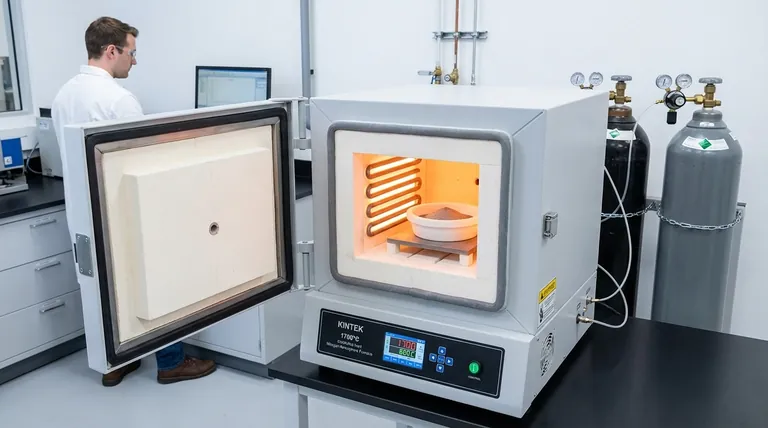

Améliorez votre processus de métallisation avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant une pureté, une densité et des performances supérieures pour des matériaux tels que les alliages de titane et les céramiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre environnement de métallisation et atteindre vos objectifs matériels !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale