Dans le pressage à chaud, le vide n'est pas seulement une caractéristique optionnelle ; c'est une condition de processus fondamentale. L'objectif principal de la création de ce vide est d'empêcher le matériau à haute température de réagir avec les gaz atmosphériques, principalement l'oxygène. Cette protection est essentielle pour prévenir l'oxydation et la contamination, garantissant que le composant final conserve ses propriétés matérielles intrinsèques et atteigne une densification supérieure.

Un environnement sous vide modifie fondamentalement les conditions de consolidation des matériaux. Il va au-delà de la simple prévention de la contamination et améliore activement le processus physique de densification, permettant la fabrication de composants de haute pureté et de haute densité qui sont souvent impossibles à produire dans une atmosphère ambiante.

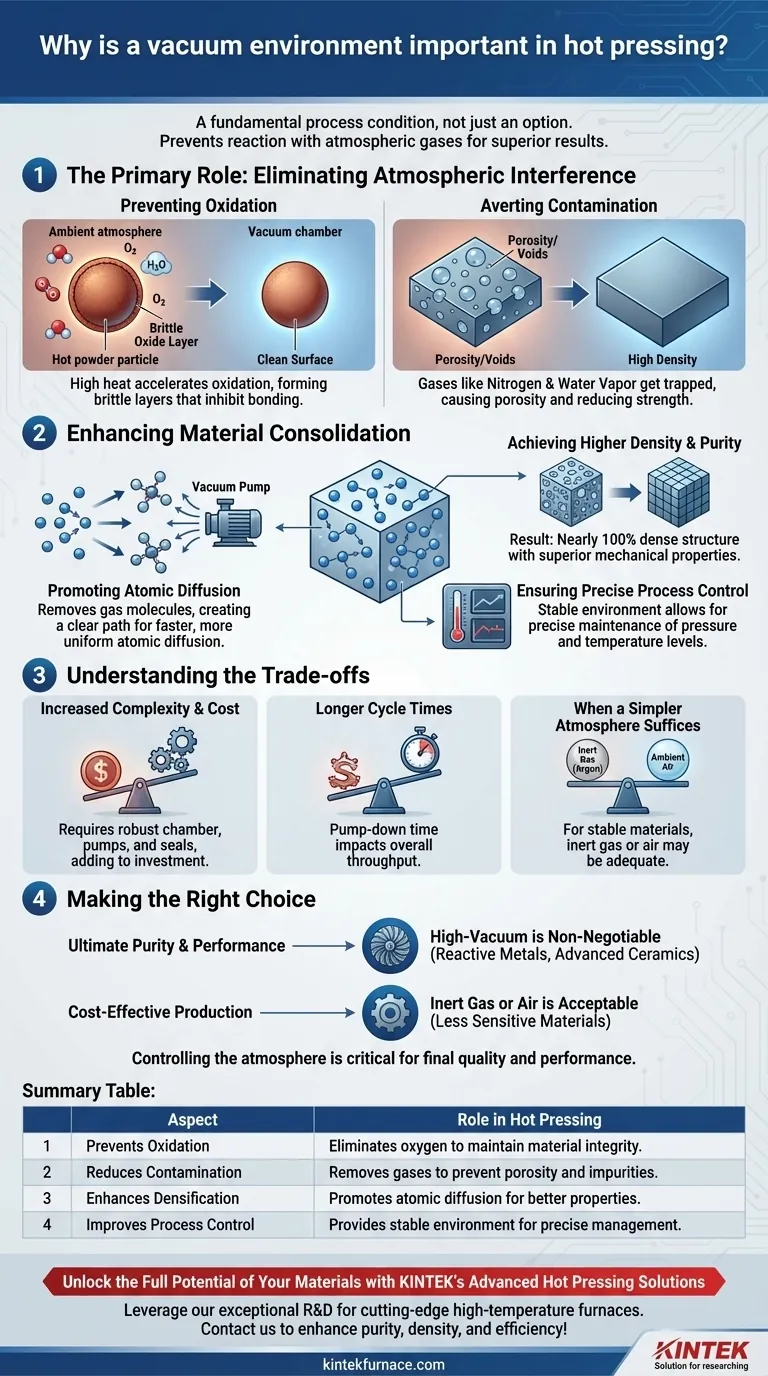

Le rôle principal : éliminer l'interférence atmosphérique

Aux hautes températures requises pour le pressage à chaud, la plupart des matériaux deviennent très réactifs. L'air que nous respirons — composé d'oxygène, d'azote et de vapeur d'eau — devient une source significative de contamination pouvant compromettre l'ensemble du processus.

Prévenir l'oxydation

La menace la plus immédiate est l'oxydation. La chaleur élevée agit comme un catalyseur, accélérant considérablement la réaction entre un matériau et l'oxygène. Cela forme des couches d'oxyde cassantes sur les surfaces des particules de poudre, ce qui peut inhiber la liaison appropriée et créer des points faibles dans la structure finale.

Pour les métaux réactifs comme le titane ou les céramiques avancées, cette oxydation peut modifier complètement les propriétés chimiques et mécaniques du matériau.

Éviter la contamination

Au-delà de l'oxygène, d'autres gaz atmosphériques comme l'azote et la vapeur d'eau peuvent être tout aussi préjudiciables. Ces gaz peuvent réagir avec le matériau pour former des nitrures ou des hydrures indésirables, ou ils peuvent être piégés physiquement à l'intérieur de la pièce consolidée.

Ce gaz piégé entraîne une porosité — de minuscules vides qui réduisent la densité finale et servent de points de concentration de contraintes, dégradant sévèrement la résistance et la performance du matériau.

Améliorer le processus de consolidation des matériaux

Un vide ne fait pas que créer un environnement propre ; il améliore activement les mécanismes physiques responsables de la densification et de la liaison.

Promouvoir la diffusion atomique

Le pressage à chaud fonctionne en encourageant la diffusion atomique, où les atomes des particules de poudre individuelles se déplacent et se lient les uns aux autres pour former une masse solide. La présence de molécules de gaz, même inertes, peut entraver physiquement ce processus.

En éliminant ces molécules de gaz, un vide crée un chemin clair pour la migration des atomes, accélérant considérablement la diffusion et conduisant à une densification plus efficace et uniforme à des températures plus basses ou dans des délais plus courts.

Atteindre une densité et une pureté plus élevées

L'effet combiné de la prévention de la contamination et de la promotion de la diffusion est un produit final avec une densité et une pureté significativement plus élevées. Sans gaz piégés créant des pores et sans couches d'oxyde inhibant les liaisons, le matériau peut se consolider en une structure de densité proche de 100 %.

Ceci se traduit directement par des propriétés mécaniques supérieures, telles qu'une résistance, une dureté et une ténacité à la rupture accrues.

Assurer un contrôle précis du processus

Un vide fournit un environnement stable, prévisible et reproductible. Le système de contrôle d'une presse à chaud sous vide peut maintenir des niveaux de pression et de température précis sans l'interférence variable des gaz atmosphériques.

Ce niveau de contrôle est essentiel pour les applications de haute technologie où même des écarts mineurs dans les propriétés des matériaux sont inacceptables.

Comprendre les compromis

Bien qu'ils soient très bénéfiques, l'intégration d'un système sous vide n'est pas sans considérations. Comprendre ces compromis est essentiel pour prendre une décision de traitement éclairée.

Complexité et coût accrus de l'équipement

Une presse à chaud sous vide est intrinsèquement plus complexe qu'un four atmosphérique. Elle nécessite une chambre à vide robuste, des joints et une série de pompes pour atteindre et maintenir une basse pression, ce qui ajoute à l'investissement initial et aux coûts de maintenance.

Cycles plus longs

Le processus de pompage de la chambre pour atteindre le niveau de vide requis ajoute du temps à chaque cycle de production. Ce temps de « pompage » peut avoir un impact sur le débit global, en particulier dans les scénarios de fabrication à grand volume.

Quand une atmosphère plus simple suffit

Un vide poussé n'est pas toujours nécessaire. Pour les matériaux qui sont intrinsèquement stables et non sujets à l'oxydation, une approche plus simple et plus rentable peut être adéquate.

Ceci peut inclure le pressage dans une atmosphère de gaz inerte (comme l'Argon) pour déplacer l'oxygène ou, pour des matériaux très robustes, même le pressage à l'air ambiant.

Faire le bon choix pour votre objectif

La décision d'utiliser un vide, un gaz inerte ou de l'air dépend entièrement du matériau traité et des propriétés souhaitées du composant final.

- Si votre objectif principal est la pureté ultime et la performance mécanique : Un environnement sous vide poussé est non négociable pour le traitement des métaux réactifs, des céramiques avancées, ou pour des applications telles que le brasage par diffusion.

- Si votre objectif principal est la production rentable de matériaux moins sensibles : Une atmosphère de gaz inerte ou même le pressage à chaud à l'air peut offrir un équilibre acceptable entre qualité et coût.

En fin de compte, contrôler l'atmosphère de traitement est un outil essentiel pour contrôler la qualité et la performance finales de votre composant.

Tableau récapitulatif :

| Aspect | Rôle dans le pressage à chaud |

|---|---|

| Prévient l'oxydation | Élimine l'oxygène pour éviter les couches d'oxyde cassantes et maintenir l'intégrité du matériau. |

| Réduit la contamination | Élimine les gaz tels que l'azote et la vapeur d'eau pour prévenir la porosité et les impuretés. |

| Améliore la densification | Favorise la diffusion atomique pour une densité plus élevée et de meilleures propriétés mécaniques. |

| Améliore le contrôle du processus | Fournit un environnement stable pour une gestion précise de la température et de la pression. |

Libérez tout le potentiel de vos matériaux avec les solutions de pressage à chaud avancées de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires diversifiés des solutions de fours à haute température de pointe. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est conçue pour répondre à vos besoins expérimentaux uniques. Avec de solides capacités de personnalisation approfondie, nous assurons des performances précises pour les applications dans les métaux réactifs, les céramiques avancées et plus encore.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos technologies de pressage à chaud sous vide peuvent améliorer votre pureté matérielle, votre densité et votre efficacité globale — atteignons ensemble des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance