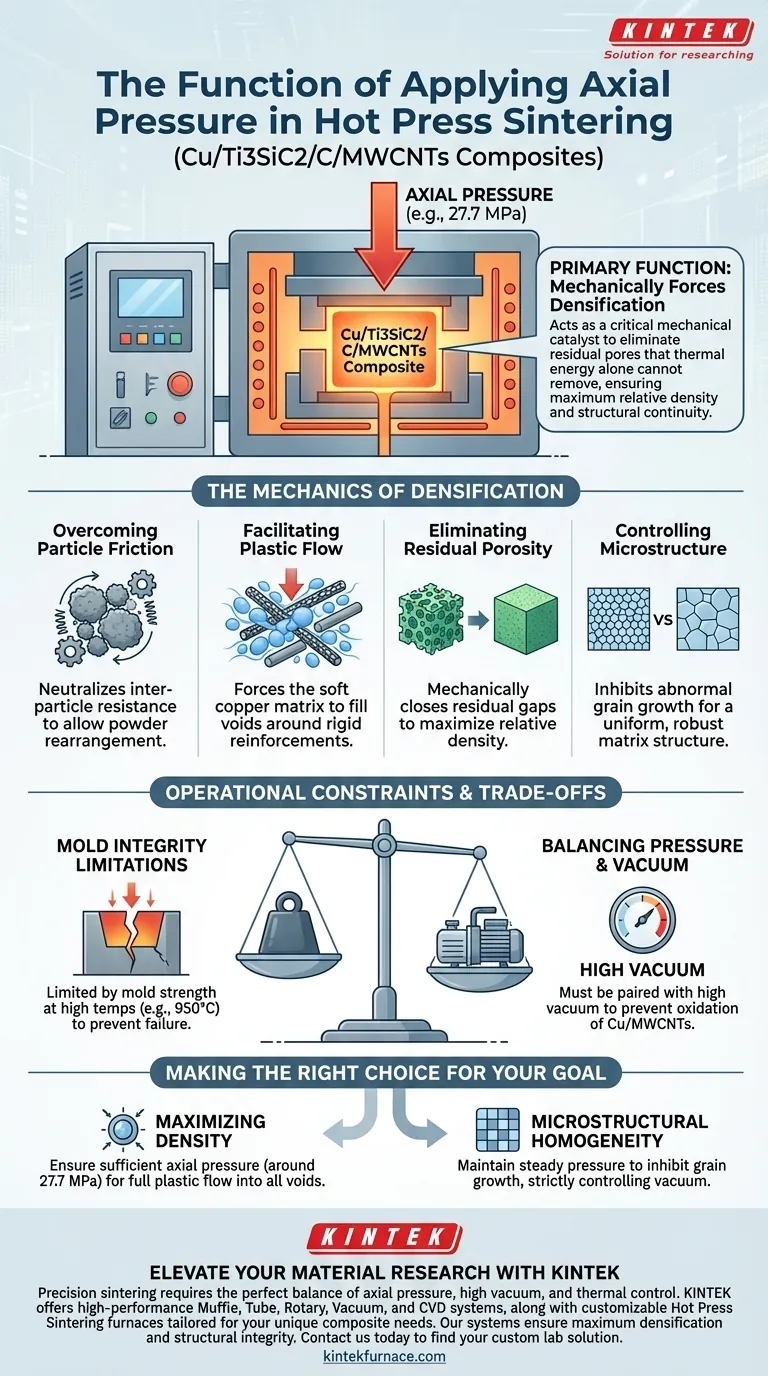

La fonction principale de l'application d'une pression axiale lors du frittage par presse à chaud est de forcer mécaniquement la densification du matériau composite. En appliquant une charge spécifique (par exemple, 27,7 MPa) via un système hydraulique, le processus surmonte la friction interparticulaire et entraîne le flux plastique de la matrice de cuivre pour remplir les vides autour des squelettes rigides de Ti3SiC2 et de MWCNT.

La pression axiale agit comme un catalyseur mécanique essentiel, forçant la déformation plastique de la matrice métallique pour éliminer les pores résiduels que l'énergie thermique seule ne peut pas éliminer. Cela garantit que le composite atteint une densité relative maximale et une continuité structurelle.

La mécanique de la densification

Surmonter la friction des particules

Dans un mélange de poudres, les particules individuelles résistent naturellement au mouvement en raison de la friction. La pression axiale est appliquée spécifiquement pour surmonter cette résistance frictionnelle entre les particules de poudre.

Sans cette force externe, les particules resteraient statiquement tassées, empêchant le réarrangement nécessaire à un produit final dense.

Faciliter le flux plastique

Le composite est constitué d'une matrice souple (cuivre) et de renforts rigides (Ti3SiC2 et MWCNT). La pression force le flux plastique des particules de cuivre.

Cette déformation permet au cuivre de se déplacer physiquement et de remplir les espaces interstitiels autour des squelettes plus durs et rigides des phases de renforcement.

Éliminer la porosité résiduelle

Pendant le processus de frittage, des "cols" se forment entre les particules, mais des vides subsistent souvent. La pression physique est essentielle pour éliminer ces pores résiduels.

En fermant mécaniquement ces espaces, le processus maximise la densité relative du matériau, qui est le principal indicateur de l'intégrité structurelle du composite.

Contrôler la microstructure

Au-delà de la simple densification, l'application de pression contribue à définir la structure de grain finale. Elle aide à inhiber la croissance anormale des grains, assurant une matrice plus uniforme et robuste.

Contraintes opérationnelles et compromis

Limites de l'intégrité du moule

Bien qu'une pression plus élevée produise généralement une densité plus élevée, elle est limitée par la résistance mécanique du moule à haute température.

Le moule agit à la fois comme conteneur et comme transmetteur de pression ; dépasser ses limites pendant la phase de haute température (par exemple, 950°C) peut entraîner une défaillance ou une déformation du moule, compromettant l'échantillon.

Équilibrer pression et vide

La pression doit être appliquée en conjonction avec un environnement de vide poussé.

Si la pression est appliquée sans maintenir le vide, l'oxygène piégé peut oxyder la matrice de cuivre ou dégrader les MWCNT, rendant les efforts de densification inutiles en raison d'inclusions fragiles.

Faire le bon choix pour votre objectif

Pour optimiser le frittage des composites Cu/Ti3SiC2/C/MWCNT, considérez les points suivants concernant la pression axiale :

- Si votre objectif principal est de maximiser la densité : Assurez-vous que la pression axiale est suffisante (environ 27,7 MPa) pour forcer le flux plastique du cuivre dans tous les vides interstitiels.

- Si votre objectif principal est l'homogénéité microstructurale : Maintenez une pression constante pour inhiber la croissance anormale des grains tout en contrôlant strictement le vide pour éviter l'oxydation.

Une pression axiale efficace comble le fossé entre un agrégat poreux et un composite entièrement dense et performant.

Tableau récapitulatif :

| Mécanisme | Fonction dans le processus de frittage |

|---|---|

| Surmonter la friction | Neutralise la résistance interparticulaire pour permettre le réarrangement de la poudre. |

| Flux plastique | Force la matrice de cuivre souple à remplir les vides autour des renforts rigides. |

| Élimination des pores | Ferme mécaniquement les espaces résiduels pour maximiser la densité relative. |

| Contrôle de la microstructure | Inhibe la croissance anormale des grains pour une structure de matrice uniforme et robuste. |

Élevez votre recherche sur les matériaux avec KINTEK

Le frittage de précision nécessite l'équilibre parfait entre pression axiale, vide poussé et contrôle thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de frittage par presse à chaud personnalisables, adaptés à vos besoins uniques en matière de composites.

Que vous travailliez avec des composites à matrice métallique comme le Cu/Ti3SiC2 ou des structures MWCNT avancées, nos systèmes garantissent une densification et une intégrité structurelle maximales. Contactez-nous dès aujourd'hui pour trouver votre solution de laboratoire personnalisée et exploitez notre expertise technique pour votre prochaine percée.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les principaux composants d'un four de frittage par pressage à chaud sous vide ? Débloquez la précision dans la densification des matériaux

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures

- Quels avantages une presse à vide offre-t-elle dans le traitement des matériaux ? Obtenez une densité et une pureté supérieures

- Comment le frittage par pressage à chaud contribue-t-il à la fabrication de céramiques de phase MAX Ta-Al-C à haute densité ? Optimiser la consolidation

- Quelle est la fonction principale d'une presse à comprimés plate dans le CSP ? Atteindre la densification à haute pression pour les céramiques de CaF2

- Quel rôle les fours de presse à chaud sous vide jouent-ils dans le développement de matériaux avancés ? Forger des matériaux purs à haute densité

- Quels sont les avantages de l'utilisation du frittage par plasma pulsé (SPS) pour les composites Mo-Cr-Y ? Fabrication haute performance