En bref, le pressage à chaud est une technologie essentielle utilisée pour fabriquer des matériaux haute performance dans des domaines exigeants comme l'aérospatiale, la défense, l'électronique et la fabrication de pointe. Il est appliqué à la fois dans la recherche fondamentale pour développer de nouveaux matériaux et dans la production industrielle pour des composants spécialisés de grande valeur où une densité et une résistance maximales sont non négociables.

Alors que les méthodes de fabrication conventionnelles conviennent à de nombreuses applications, le pressage à chaud occupe une niche spécialisée. C'est le procédé de prédilection lorsque l'objectif est de créer des composants entièrement denses et de haute pureté à partir de matériaux qui sont autrement difficiles ou impossibles à consolider, tels que les céramiques avancées et les composites à matrice métallique.

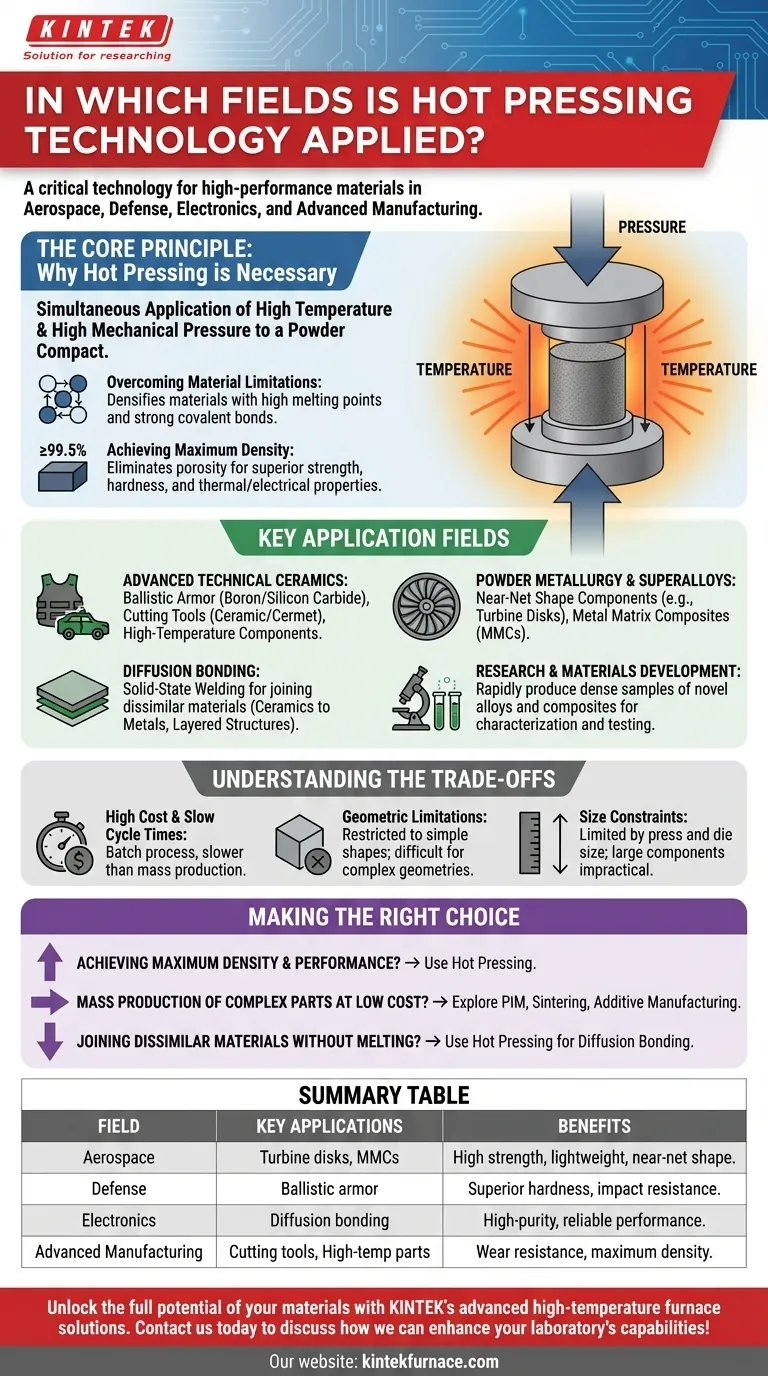

Le principe fondamental : pourquoi le pressage à chaud est nécessaire

Le pressage à chaud est une technique de traitement des matériaux qui implique l'application simultanée d'une température élevée et d'une pression mécanique élevée à un compact de poudre à l'intérieur d'une matrice. Cette combinaison de forces offre un avantage puissant par rapport à d'autres méthodes.

Surmonter les limitations des matériaux

De nombreux matériaux avancés, comme le carbure de silicium ou le nitrure de bore, ont des points de fusion extrêmement élevés et de fortes liaisons covalentes. Cela les rend très difficiles à densifier par frittage traditionnel, qui ne repose que sur la chaleur. La pression externe appliquée pendant le pressage à chaud force les particules de poudre à se rapprocher, accélérant la diffusion et éliminant la porosité à des températures inférieures au point de fusion du matériau.

Atteindre une densité maximale

L'objectif principal du pressage à chaud est de produire un matériau avec une densité quasi totale (généralement >99,5%). La porosité, ou l'espace vide à l'intérieur d'un matériau, agit comme un concentrateur de contraintes et est le point d'origine principal des fissures et des défaillances. En éliminant cette porosité, le pressage à chaud produit des composants avec une résistance mécanique, une dureté, et des propriétés thermiques et électriques bien supérieures.

Domaines d'application clés

Les capacités uniques du pressage à chaud le rendent indispensable pour la production de composants qui doivent fonctionner dans des conditions extrêmes. Son application s'étend à plusieurs secteurs clés de haute technologie.

Céramiques techniques avancées

C'est sans doute l'application la plus courante. Les céramiques pressées à chaud sont utilisées pour :

- Blindage balistique : Les plaques de carbure de bore et de carbure de silicium pour les gilets pare-balles et la protection des véhicules reposent sur le pressage à chaud pour atteindre la dureté et la résistance nécessaires pour arrêter les projectiles.

- Outils de coupe : Les plaquettes de coupe en céramique et en cermet (composite céramique-métal) pour l'usinage à grande vitesse sont pressées à chaud pour garantir une dureté et une résistance à l'usure extrêmes.

- Composants haute température : Les pièces pour fours, moteurs et autres environnements à haute température sont fabriquées à partir de céramiques pressées à chaud en raison de leur stabilité thermique.

Métallurgie des poudres et superalliages

Alors que de nombreuses pièces métalliques sont moulées ou forgées, le pressage à chaud est utilisé pour des applications de niche impliquant des poudres métalliques, en particulier pour l'industrie aérospatiale.

- Composants quasi finis : Il peut produire des pièces, comme les disques de turbine pour les moteurs à réaction, à partir de poudres de superalliages qui sont proches de leurs dimensions finales, réduisant ainsi le gaspillage de matière et le temps d'usinage.

- Composites à matrice métallique (CMM) : Le pressage à chaud est utilisé pour consolider les poudres métalliques avec des fibres de renforcement céramique (par exemple, de l'aluminium avec des fibres de carbure de silicium) afin de créer des matériaux légers dotés d'une rigidité et d'une résistance exceptionnelles.

Liaison par diffusion

Le pressage à chaud est une excellente méthode pour assembler des matériaux dissemblables sans fusion ni utilisation de matériaux d'apport.

- Soudage à l'état solide : En appliquant de la chaleur et de la pression, les atomes de deux matériaux différents peuvent diffuser à travers la frontière, créant une liaison solide et continue. Ceci est utilisé pour assembler des céramiques à des métaux ou pour créer des structures composites stratifiées pour des applications électroniques et aérospatiales.

Recherche et développement de matériaux

En laboratoire, le pressage à chaud est un outil précieux pour la recherche fondamentale. Il permet aux scientifiques de produire rapidement des échantillons denses de nouveaux alliages, composites et formulations céramiques pour la caractérisation et les tests, accélérant ainsi la découverte de nouveaux matériaux.

Comprendre les compromis : pourquoi il n'est pas utilisé partout

Malgré ses avantages, le pressage à chaud n'est pas une solution universelle. Il présente un ensemble spécifique de limitations qu'il est essentiel de comprendre.

Coût élevé et temps de cycle lents

Le pressage à chaud est un processus discontinu, et non continu. Les cycles de chauffage, de pressage et de refroidissement peuvent prendre plusieurs heures, ce qui le rend nettement plus lent et plus coûteux par pièce que les méthodes de production de masse comme le moulage par injection ou le frittage conventionnel.

Limitations géométriques

Le processus est généralement limité aux formes simples, telles que les disques, les blocs et les cylindres. L'assemblage rigide de la matrice rend difficile et coûteux la production de pièces avec des géométries complexes, des contre-dépouilles ou des cavités internes.

Contraintes de taille

La taille du composant final est limitée par la taille de la presse à chaud et les matériaux de la matrice, qui doivent résister à des températures et pressions extrêmes. La production de très grands composants par pressage à chaud est souvent peu pratique ou d'un coût prohibitif.

Faire le bon choix pour votre objectif

Décider d'utiliser ou non le pressage à chaud dépend entièrement des exigences techniques et des contraintes économiques de votre projet.

- Si votre objectif principal est d'atteindre une densité de matériau et des performances mécaniques maximales : Le pressage à chaud est le choix supérieur, en particulier pour les céramiques avancées et les matériaux difficiles à fritter.

- Si votre objectif principal est la production de masse de pièces complexes à faible coût : Vous devriez explorer d'autres méthodes comme le moulage par injection de poudre (PIM), le compactage suivi du frittage, ou la fabrication additive.

- Si votre objectif principal est d'assembler des matériaux dissemblables sans fusion : Le pressage à chaud pour la liaison par diffusion est une technique de pointe pour créer des joints solides de haute intégrité.

En fin de compte, le pressage à chaud est la solution définitive lorsque les performances ne peuvent être compromises et que le matériau lui-même présente un défi de fabrication fondamental.

Tableau récapitulatif :

| Domaine | Applications Clés | Avantages |

|---|---|---|

| Aérospatiale | Disques de turbine, composites à matrice métallique | Haute résistance, légèreté, production de pièces quasi finies |

| Défense | Blindage balistique (ex: plaques de carbure de bore) | Dureté supérieure, résistance aux chocs |

| Électronique | Liaison par diffusion pour structures stratifiées | Haute pureté, performances fiables dans des conditions extrêmes |

| Fabrication de pointe | Outils de coupe, composants haute température | Résistance à l'usure, stabilité thermique, densité maximale |

Libérez tout le potentiel de vos matériaux avec les solutions de four à haute température avancées de KINTEK. Que vous soyez dans l'aérospatiale, la défense ou la R&D, notre expertise en pressage à chaud et en conception de fours sur mesure vous assure d'atteindre une densité et des performances maximales. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure