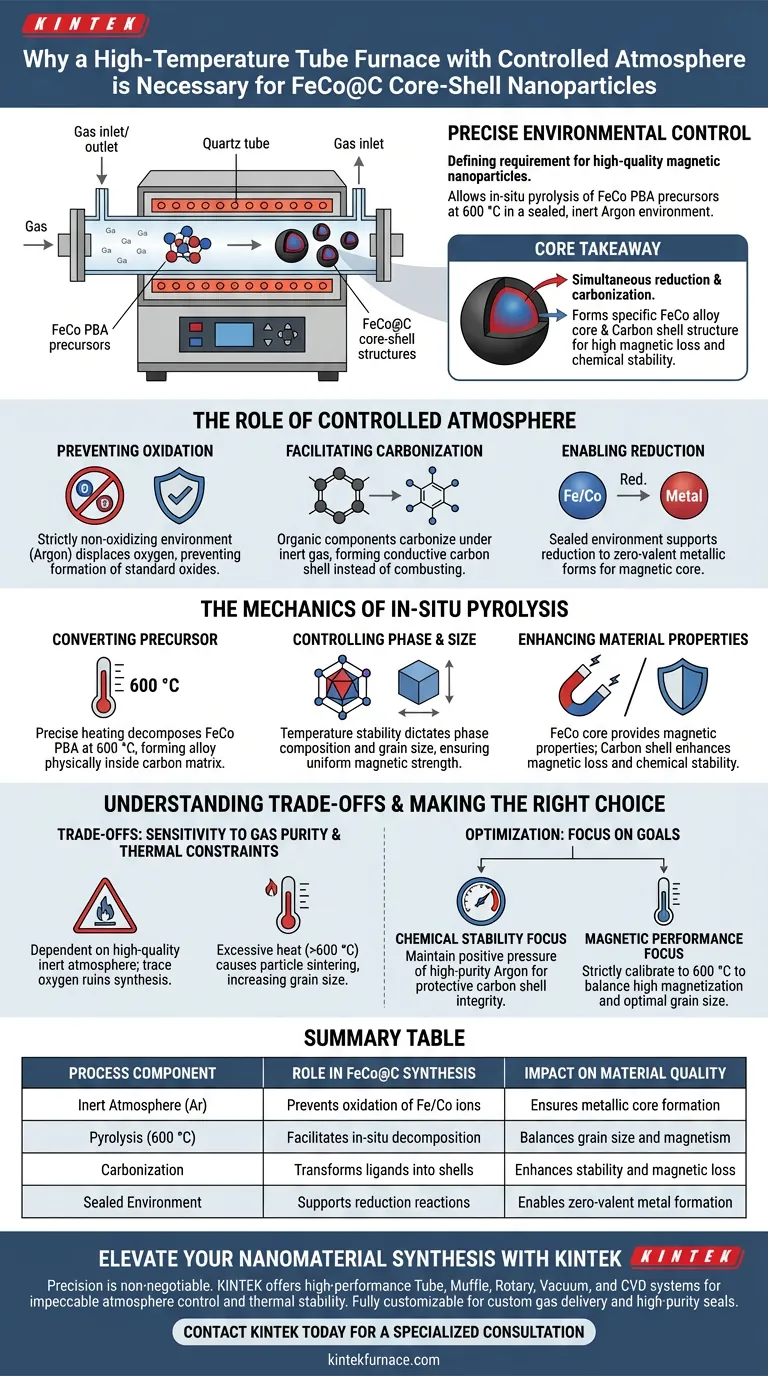

Un contrôle précis de l'environnement est l'exigence fondamentale pour la synthèse de nanoparticules magnétiques de haute qualité. Un four tubulaire à haute température est nécessaire car il fournit un environnement scellé et inerte — utilisant généralement de l'argon — qui permet la pyrolyse in-situ de précurseurs d'analogues de ferrocyanure de cobalt (PBA) de FeCo à 600 °C sans oxyder le métal.

Point clé à retenir Le four tubulaire permet un processus simultané de réduction et de carbonisation qui convertit les précurseurs en une structure cœur-coque spécifique (cœur en alliage FeCo, coque en carbone). Cette double structure est essentielle pour obtenir la perte magnétique élevée et la stabilité chimique requises pour les applications avancées.

Le rôle de l'atmosphère contrôlée

Prévention de l'oxydation

La synthèse de FeCo métallique nécessite un environnement strictement non oxydant.

Si de l'oxygène est présent pendant le chauffage, le fer et le cobalt formeront des oxydes standards plutôt que l'alliage métallique désiré. Le four tubulaire utilise une atmosphère protectrice (spécifiquement de l'argon pour les précurseurs de FeCo) pour déplacer complètement l'oxygène.

Facilitation de la carbonisation

L'atmosphère permet aux composants organiques du précurseur de se transformer plutôt que de brûler.

Sous protection de gaz inerte, les ligands du précurseur subissent une carbonisation. Cela forme une coque de carbone conductrice autour du cœur métallique, plutôt que de se consumer en cendres comme cela se produirait dans un four à air libre.

Permettre la réduction

L'environnement scellé soutient la réduction des ions métalliques.

Des gaz réducteurs spécifiques libérés lors de la décomposition de la source de carbone aident à convertir les précurseurs de fer et de cobalt en leurs formes métalliques zéro-valentes. Ceci est essentiel pour créer le cœur magnétique.

La mécanique de la pyrolyse in-situ

Conversion du précurseur

Le four utilise des programmes de chauffage précis pour décomposer les précurseurs d'analogues de ferrocyanure de cobalt (PBA) de FeCo.

À une température cible de 600 °C, le précurseur se décompose thermiquement. Ce processus "in-situ" garantit que l'alliage métallique se forme physiquement à l'intérieur de la matrice de carbone en développement, assurant une liaison cœur-coque étroite.

Contrôle de la phase et de la taille

La stabilité de la température a un impact direct sur les propriétés physiques de la nanoparticule.

Le contrôle thermique précis vous permet de dicter la composition de phase et la taille des grains du matériau. Les fluctuations de température pourraient entraîner une croissance irrégulière des grains ou une transformation de phase incomplète, compromettant la force magnétique.

Amélioration des propriétés du matériau

La structure cœur-coque résultante remplit deux fonctions distinctes.

Le cœur en alliage FeCo fournit de fortes propriétés magnétiques. La coque de carbone conductrice améliore la perte magnétique et protège le cœur métallique de la dégradation environnementale, assurant une stabilité chimique à long terme.

Comprendre les compromis

Sensibilité à la pureté du gaz

Le succès de cette méthode dépend entièrement de la qualité de l'atmosphère inerte.

Même des traces d'oxygène dues à des fuites ou à de l'argon de faible qualité peuvent ruiner la synthèse en oxydant la surface de FeCo. Les joints du four doivent être impeccables.

Contraintes thermiques

Bien que des températures élevées soient nécessaires pour la carbonisation, une chaleur excessive présente des inconvénients.

Des températures significativement supérieures à la plage optimale de 600 °C peuvent provoquer le frittage des particules (agglomération). Cela augmente indésirablement la taille des grains et réduit la surface spécifique du matériau.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de nanoparticules FeCo@C, alignez les réglages de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est la stabilité chimique : Assurez-vous que votre système maintient une pression positive d'argon de haute pureté pour maximiser l'intégrité de la coque de carbone protectrice.

- Si votre objectif principal est la performance magnétique : Calibrez strictement votre programme de température à 600 °C pour équilibrer une magnétisation élevée avec une taille de grain optimale, en évitant le frittage excessif.

En contrôlant rigoureusement l'environnement de pyrolyse, vous transformez un précurseur délicat en un composite magnétique robuste et performant.

Tableau récapitulatif :

| Composant du processus | Rôle dans la synthèse de FeCo@C | Impact sur la qualité du matériau |

|---|---|---|

| Atmosphère inerte (Ar) | Prévient l'oxydation des ions Fe/Co | Assure la formation du cœur métallique |

| Pyrolyse (600 °C) | Facilite la décomposition in-situ | Équilibre la taille des grains et le magnétisme |

| Carbonisation | Transforme les ligands en coques | Améliore la stabilité et la perte magnétique |

| Environnement scellé | Soutient les réactions de réduction | Permet la formation de métal zéro-valent |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision est non négociable lors de la synthèse de structures cœur-coque délicates comme FeCo@C. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour fournir le contrôle d'atmosphère impeccable et la stabilité thermique dont votre recherche a besoin.

Que vous ayez besoin d'une livraison de gaz personnalisée ou de joints de haute pureté pour une pyrolyse sensible, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos spécifications uniques.

Prêt à obtenir des performances magnétiques et une stabilité chimique supérieures ?

Contactez KINTEK dès aujourd'hui pour une consultation spécialisée

Guide Visuel

Références

- Zhuomin Jiang, Kangwon Lee. Multifunctional Ultrathin Recycled PET‐Based Membrane for Electromagnetic Interference Shielding, Antibacterial and Thermal Management. DOI: 10.1002/admi.202301047

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle le four tubulaire haute température joue-t-il dans la conversion des précurseurs polymères ? Guide de synthèse de précision

- Quels sont les avantages techniques de l'utilisation d'un four tubulaire à haute température ? Oxydation thermique de précision expliquée

- Quels sont les procédés de traitement thermique qui peuvent être réalisés à l'aide de fours tubulaires ? Des solutions polyvalentes pour un traitement thermique de précision

- Quelles fonctions un four à atmosphère tubulaire remplit-il pour les catalyseurs d'alliages à haute entropie ? Réduction et contrôle essentiels

- Comment est structuré un four à trois zones ? Obtenez un Chauffage de Précision pour Votre Laboratoire

- Comment un four tubulaire de laboratoire soutient-il l'étape de recuit du CaS:Eu2+ ? Contrôle thermique et atmosphérique précis

- Comment un four tubulaire à double zone facilite-t-il la synthèse de cristaux uniques de CrSBr ? Maîtriser le processus CVT

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie