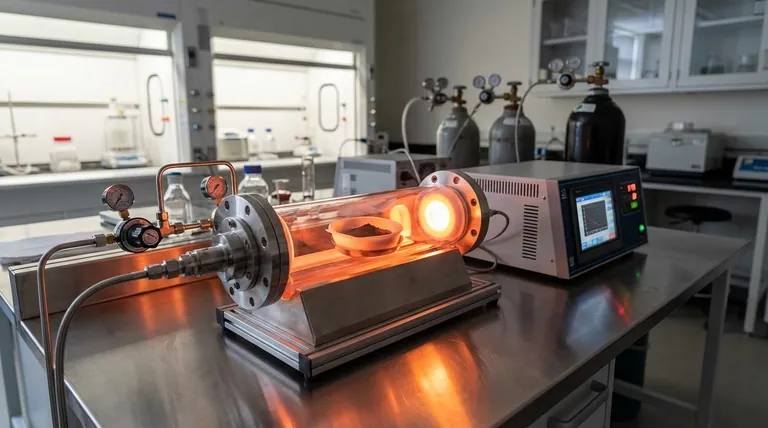

Un four à atmosphère tubulaire fonctionne comme un réacteur de réduction spécialisé lors du traitement des catalyseurs d'alliages à haute entropie pour cathode. Il est principalement utilisé pour effectuer une calcination à haute température—généralement autour de 350 °C—suite à des traitements initiaux comme le traitement par micro-ondes. En maintenant une atmosphère réductrice spécifique (telle qu'un mélange 5 % d'hydrogène/argon), le four fournit l'énergie thermique nécessaire pour convertir les oxydes métalliques en un état d'alliage à haute entropie tout en empêchant strictement l'oxydation.

Point clé à retenir Le four à atmosphère tubulaire est essentiel pour découpler le traitement thermique des dommages oxydatifs. Il crée un environnement physico-chimique qui favorise la réduction chimique des précurseurs métalliques en alliages stables à haute entropie, garantissant que le catalyseur atteigne la microstructure précise requise pour la performance sans souffrir d'oxydation secondaire ou d'agrégation de particules.

Favoriser la transformation de phase par réduction

Conversion des oxydes en alliages

La fonction principale du four est de faciliter un changement de phase chimique. Il fait passer les précurseurs métalliques d'un état d'oxyde à un état d'alliage métallique à haute entropie.

Ceci est réalisé non seulement par la chaleur, mais par l'introduction de gaz réducteurs, tels qu'un mélange hydrogène/argon. L'hydrogène agit comme agent réducteur, éliminant l'oxygène des oxydes métalliques, tandis que l'argon fournit un milieu porteur inerte.

Élimination contrôlée des ligands

Avant la formation de l'alliage, le four aide à éliminer les ligands organiques attachés aux précurseurs métalliques.

Fonctionnant à des températures contrôlées (commençant souvent autour de 250 °C), l'environnement réducteur permet "l'élimination des ligands". Cela élimine les composants organiques indésirables sans provoquer de réactions imprévisibles ou de dégradation des atomes métalliques.

Assurer l'intégrité structurelle et la stabilité

Prévention de l'oxydation secondaire

Les alliages à haute entropie sont très réactifs lors de leur formation. Sans protection, les hautes températures requises pour la synthèse provoqueraient immédiatement la ré-oxydation des métaux à l'air libre.

Le four agit comme une barrière protectrice hermétiquement scellée. En maintenant une pression positive avec le mélange gazeux, il garantit que l'oxygène est exclu de la chambre, préservant la nature métallique de l'alliage nouvellement formé.

Prévention de l'agrégation

Un défi crucial dans la synthèse de catalyseurs est de maintenir les particules actives petites et dispersées.

Le four contrôle l'effet de "frittage". En gérant précisément la vitesse de chauffage et le temps de maintien, il garantit que les atomes métalliques forment la structure cristalline désirée (l'état à haute entropie) sans s'agglomérer en masses grandes et moins efficaces.

Contrôle de précision des paramètres de processus

Gestion de l'énergie thermique

Le four fournit l'énergie thermique exacte nécessaire pour surmonter les barrières d'énergie d'activation pour la formation de l'alliage.

Ce n'est pas un coup de chaleur, mais une rampe programmée. La capacité à contrôler le gradient de température garantit que la densification et la croissance cristalline se produisent uniformément, plutôt que de manière chaotique.

Contrôle de la composition de l'atmosphère

Le rapport spécifique des gaz (par exemple, 5 % H₂ contre 95 % Ar) est maintenu pour affiner le potentiel chimique à l'intérieur du tube.

Cela permet l'élimination directionnelle de l'oxygène. Il permet l'ajustement des propriétés chimiques des sites actifs sans endommager la structure de support sous-jacente ou les pores du matériau catalytique.

Comprendre les compromis

L'équilibre entre réduction et frittage

Bien que le four permette la réduction, les hautes températures comportent toujours un risque de "dépassement".

Si le temps de maintien est trop long ou la température légèrement trop élevée, les nanoparticules peuvent s'agréger, réduisant la surface active. Inversement, si la température est trop basse, la réduction de l'alliage à haute entropie peut être incomplète, laissant des oxydes inactifs.

Sensibilité de l'atmosphère

Le processus est très sensible à la pureté du mélange gazeux.

Même des traces d'oxygène dues à une fuite ou à une alimentation en gaz impure peuvent ruiner le lot en provoquant une oxydation de surface. La fonction de "barrière protectrice" du four n'est aussi bonne que l'intégrité des joints et la qualité du gaz d'entrée.

Faire le bon choix pour votre objectif

Pour optimiser le traitement des catalyseurs d'alliages à haute entropie pour cathode, alignez vos paramètres de four sur vos objectifs structurels spécifiques :

- Si votre objectif principal est la pureté de phase : Privilégiez la précision du rapport Hydrogène/Argon et assurez-vous que la température atteint le seuil complet de 350 °C pour garantir la réduction complète des oxydes à l'état d'alliage.

- Si votre objectif principal est la taille des particules (surface spécifique) : Concentrez-vous sur la vitesse de chauffage et le temps de maintien ; une rampe plus rapide avec un temps de maintien plus court peut souvent réaliser la réduction tout en minimisant la fenêtre d'agrégation des particules.

Le succès dépend de l'utilisation du four non seulement comme appareil de chauffage, mais comme instrument de précision pour gérer la concurrence entre la formation de l'alliage et la croissance des particules.

Tableau récapitulatif :

| Fonction | Rôle dans le traitement du catalyseur | Avantage clé |

|---|---|---|

| Réduction chimique | Convertit les oxydes métalliques en état d'alliage à l'aide de gaz H₂/Ar. | Assure la pureté de phase et l'état métallique. |

| Contrôle de l'atmosphère | Fournit un environnement hermétiquement scellé et sans oxygène. | Prévient l'oxydation secondaire et la contamination. |

| Gestion thermique | Rampes programmées et temps de maintien précis. | Minimise l'agrégation de particules (frittage). |

| Élimination des ligands | Élimine les précurseurs organiques à des températures contrôlées. | Prépare des sites métalliques propres pour la formation de l'alliage. |

Élevez votre synthèse de catalyseurs avec la précision KINTEK

Maximisez vos avancées en recherche avec la technologie thermique de pointe de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD conçus pour les exigences rigoureuses du développement d'alliages à haute entropie.

Pourquoi choisir KINTEK ?

- Intégrité d'atmosphère inégalée : Obtenez les environnements réducteurs ultra-purs nécessaires à la stabilité de phase des HEA.

- Solutions personnalisables : Nos systèmes sont adaptés à vos besoins uniques de laboratoire à haute température.

- Contrôle de précision : Maîtrisez l'équilibre entre réduction et frittage grâce à une programmation thermique avancée.

Prêt à optimiser les performances de vos matériaux ? Contactez nos experts dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Chiung-Wen Chang, Shih‐Yuan Lu. High performance anion exchange membrane water electrolysis driven by atomic scale synergy of non-precious high entropy catalysts. DOI: 10.20517/energymater.2025.05

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire dans le recuit de catalyseurs ? Débloquez les structures ordonnées L10 pour des performances optimales

- Quel est le but de l'installation d'un filtre à manches à la sortie d'un four à tube tombant ? Assurer la précision et la sécurité du laboratoire

- Comment est structuré un four à trois zones ? Obtenez un Chauffage de Précision pour Votre Laboratoire

- Quelles sont les fonctions principales d'un four tubulaire à commande programmée ? Maîtrisez la synthèse BN@C avec précision

- Comment un four tubulaire à haute température contribue-t-il à la performance des réseaux de nanofils de carbone ? Améliorer la performance des électrodes

- Quelles conditions de traitement fondamentales les fours tubulaires horizontaux fournissent-ils pour la graphitisation et la MCW ? Précision du chauffage

- Quelles sont les principales caractéristiques d'un four tubulaire à haute température ?Chauffage de précision pour le traitement des matériaux avancés

- Quel est le rôle d'un four tubulaire dans la préparation de MoS2 ferromagnétique ? Maîtriser l'ingénierie des défauts et le magnétisme