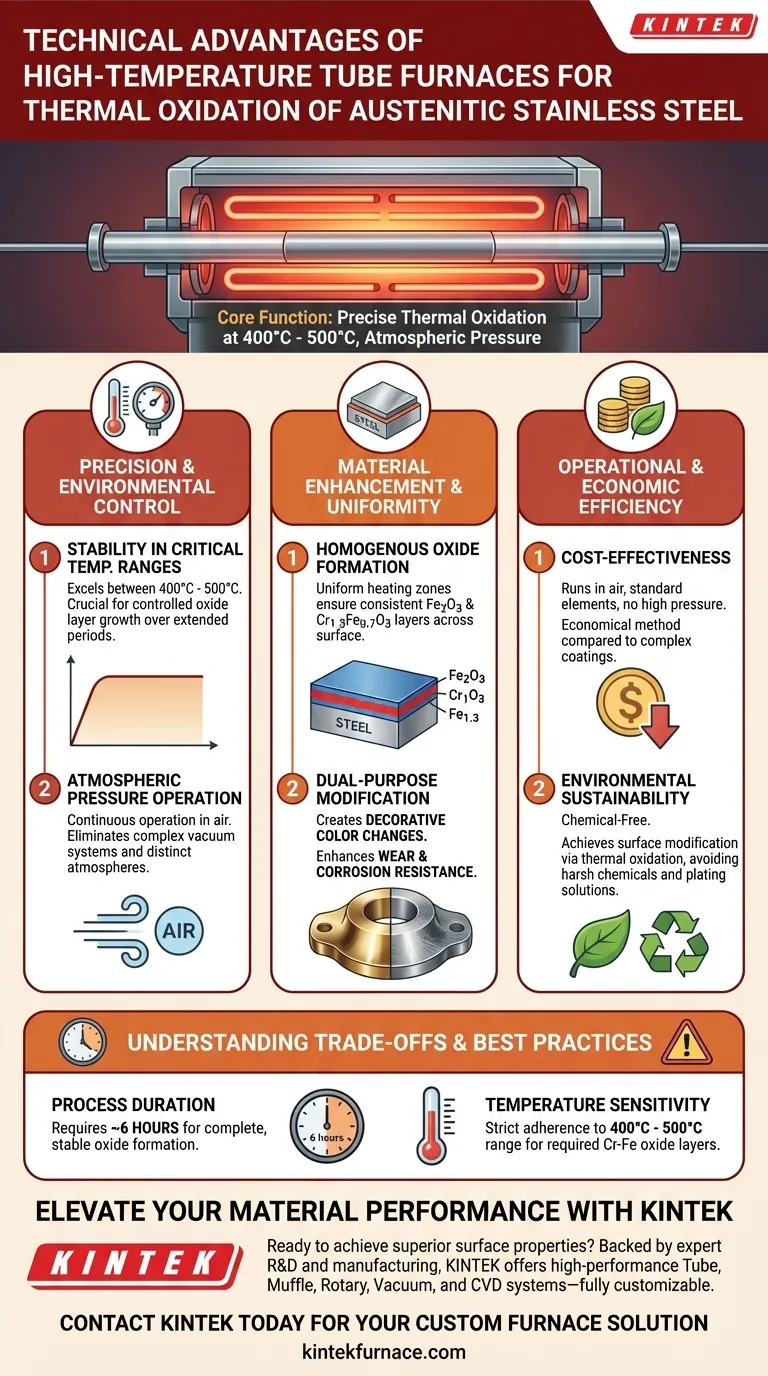

Les fours tubulaires à haute température offrent un contrôle de processus supérieur pour l'oxydation thermique de l'acier inoxydable austénitique, en particulier dans la plage critique de 400 °C à 500 °C. En maintenant un environnement de pression atmosphérique stable, ces systèmes permettent des cycles de chauffage précis et de longue durée, essentiels pour développer des propriétés de surface cohérentes sans équipement de vide complexe.

L'avantage principal réside dans la capacité du four à maintenir des zones de chauffage uniformes, créant ainsi une couche d'oxyde homogène qui améliore à la fois la résistance à l'usure du matériau et son aspect décoratif, de manière rentable et écologique.

Contrôle de précision et environnemental

Stabilité dans les plages de température critiques

Ces fours excellent à maintenir des températures stables, spécifiquement entre 400 °C et 500 °C. Cette fenêtre thermique précise est cruciale pour la croissance contrôlée des couches d'oxyde, garantissant la stabilité du processus sur de longues périodes.

Fonctionnement à pression atmosphérique

Le système permet un fonctionnement continu dans l'air à pression atmosphérique. Cela élimine le besoin de systèmes de vide complexes ou d'atmosphères chimiquement distinctes, simplifiant le processus d'oxydation.

Amélioration et uniformité des matériaux

Formation homogène d'oxydes

Les zones de chauffage uniformes sont une caractéristique des fours tubulaires. Cette cohérence assure la formation de couches homogènes d'oxyde de fer (Fe2O3) et d'oxyde de fer et de chrome (Cr1.3Fe0.7O3) sur toute la surface de l'échantillon, évitant les zones irrégulières ou les points faibles.

Modification de surface à double objectif

Le processus produit simultanément deux avantages techniques distincts. Il crée des changements de couleur décoratifs tout en améliorant considérablement les propriétés fonctionnelles, en particulier en augmentant la résistance à l'usure et à la corrosion de l'acier.

Efficacité opérationnelle et économique

Rentabilité

Étant donné que le processus s'exécute dans l'air et utilise des éléments thermiques standard sans exigences de haute pression, il offre une méthode rentable de traitement de surface par rapport à des technologies de revêtement plus complexes.

Durabilité environnementale

La méthode est intrinsèquement écologique. Elle réalise la modification de surface par oxydation thermique plutôt que par l'utilisation de bains chimiques agressifs ou de solutions de placage galvanique souvent associées au traitement des métaux.

Comprendre les compromis

Exigences de durée de processus

L'oxydation de haute qualité n'est pas instantanée dans cette configuration. Le processus nécessite des temps de séjour prolongés, généralement autour de 6 heures, pour assurer la formation complète et la stabilité des structures d'oxyde.

Sensibilité à la température

Les avantages décrits sont strictement liés à la plage de 400 °C à 500 °C. S'écarter de cette fenêtre peut compromettre la formation des couches spécifiques d'oxyde de Cr-Fe requises pour une protection améliorée.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire à haute température pour votre application spécifique :

- Si votre objectif principal est les finitions décoratives : Tirez parti des zones de chauffage uniformes pour assurer une coloration cohérente et répétable sur toute la surface de l'acier.

- Si votre objectif principal est la durabilité fonctionnelle : Respectez strictement le cycle complet de 6 heures pour maximiser l'homogénéité des couches protectrices de Cr1.3Fe0.7O3 afin d'optimiser la résistance à la corrosion.

En fin de compte, cette méthode de traitement thermique transforme l'acier inoxydable austénitique standard en un matériau plus performant grâce à un mécanisme propre, contrôlé et économique.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Avantage pour l'acier inoxydable |

|---|---|---|

| Plage de température | Stabilité de 400 °C - 500 °C | Assure une croissance cohérente des couches d'oxyde protectrices |

| Atmosphère | Air à pression atmosphérique | Fonctionnement rentable sans systèmes de vide complexes |

| Zone de chauffage | Distribution thermique uniforme | Formation homogène de Fe2O3 et Cr1.3Fe0.7O3 |

| Temps de traitement | Cycles de séjour de 6 heures | Maximise la résistance à l'usure et la cohérence décorative |

| Durabilité | Oxydation sans produits chimiques | Alternative écologique au placage/bains |

Améliorez les performances de vos matériaux avec KINTEK

Prêt à obtenir des propriétés de surface supérieures grâce au traitement thermique de précision ? Forts d'une R&D et d'une fabrication expertes, KINTEK propose des systèmes haute performance tubulaires, à moufle, rotatifs, sous vide et CVD, entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en production.

Que vous affiniez l'acier inoxydable austénitique ou développiez des matériaux avancés, nos fours à haute température offrent la stabilité et le contrôle requis pour l'excellence. Contactez KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée et découvrez comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle les conditions de travail de la chambre du four jouent-elles dans le choix d'un four tubulaire vertical ? Assurer des performances optimales et le succès du processus

- Quelles sont les applications courantes des fours tubulaires verticaux ? Débloquez la précision dans les processus à haute température

- Quels sont les avantages d'un four tubulaire à double zone pour le CVCAP du SnSe2 ? Maîtriser la pureté de phase et la stœchiométrie

- Quelle est l'importance de l'étape de déplacement de l'azote dans un four tubulaire ? Sécuriser des catalyseurs Ru-1 haute performance

- Comment fonctionnent les tubes à vide pour les nuls ? L'analogie simple pour comprendre le contrôle électronique

- Comment fonctionne le système de contrôle de la température dans un four tubulaire expérimental à gradient multiple ? Maîtrisez les profils thermiques précis pour votre laboratoire

- Quelle est la fonction d'un four tubulaire lors de la croissance CVD de monocouches de WS2 ? Guide expert du contrôle thermique

- Quelles mesures de sécurité faut-il prendre lors de l'utilisation d'un four tubulaire de laboratoire ? Étapes essentielles pour un travail en laboratoire sans risque