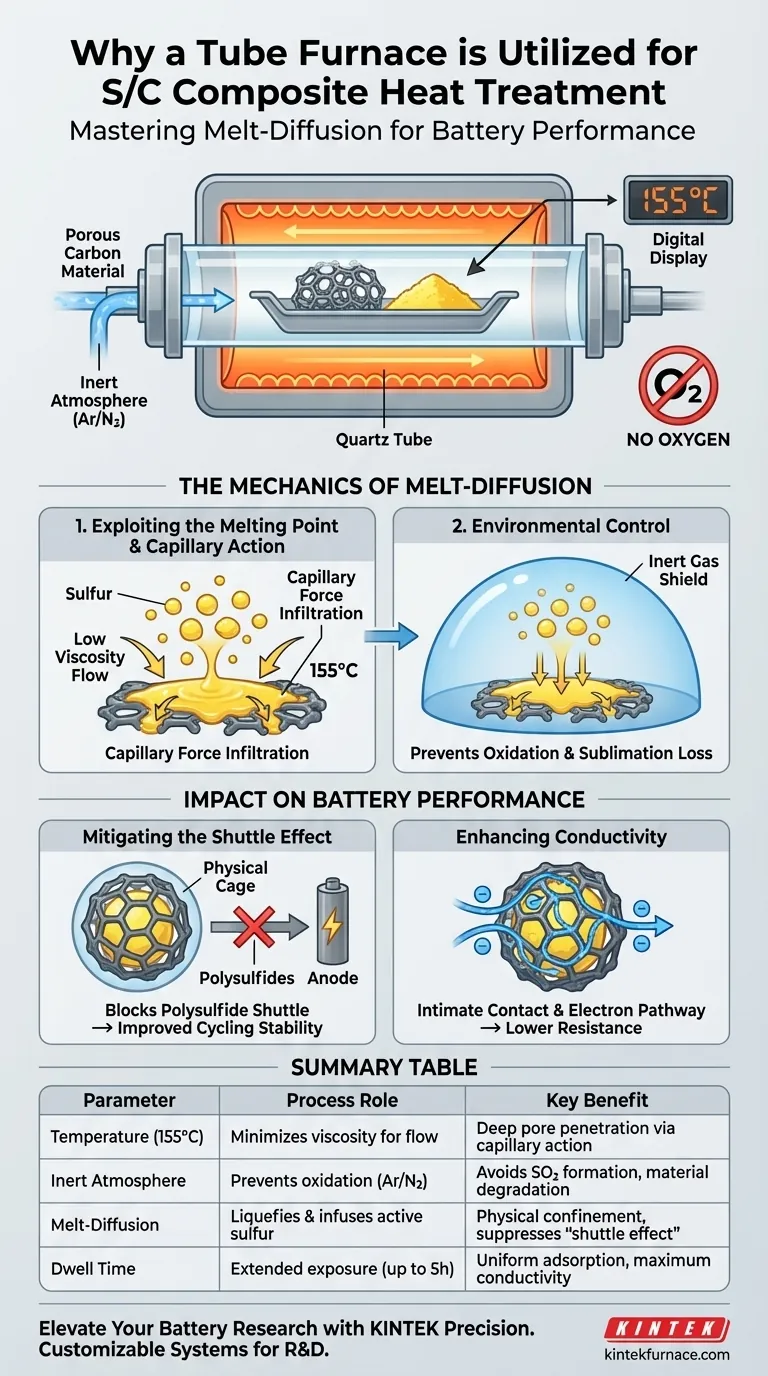

La raison principale de l'utilisation d'un four tubulaire dans la préparation des matériaux de cathode composites soufre/carbone (S/C) est d'exécuter un processus précis connu sous le nom de diffusion par fusion sous une atmosphère contrôlée et inerte.

En maintenant une température constante d'environ 155°C, le four liquéfie le soufre, lui permettant de pénétrer et de remplir les pores microscopiques de l'hôte carboné par action capillaire. Cette technique confine physiquement le soufre, ce qui est essentiel pour stabiliser le matériau et optimiser les performances de la batterie.

Idée clé : Le four tubulaire n'est pas simplement un élément chauffant ; c'est un récipient de confinement qui exploite les forces capillaires pour piéger le soufre actif à l'intérieur d'un squelette de carbone conducteur. Ce confinement physique est la méthode la plus efficace pour supprimer l'effet parasite de "navette" qui dégrade la durée de vie de la batterie.

La mécanique de la diffusion par fusion

Exploiter le point de fusion

Le soufre a un point de fusion proche de 115°C, mais le traitement thermique est généralement effectué à 155°C.

À cette température élevée, le soufre atteint la viscosité la plus faible, lui permettant de s'écouler librement. Le four tubulaire maintient cette fenêtre thermique spécifique pendant une période prolongée (souvent jusqu'à 5 heures), assurant que le soufre a suffisamment de temps pour passer à un état liquide propice à l'infiltration.

Stimuler l'action capillaire

Une fois fondu, le soufre ne se dépose pas simplement à la surface du carbone.

En raison de la faible viscosité atteinte à 155°C, les forces capillaires entraînent le soufre liquide profondément dans le substrat carboné. Il imprègne les structures micro-poreuses et méso-poreuses hautement développées, imprégnant efficacement le squelette carboné de matériau actif.

Le rôle du contrôle environnemental

Prévenir l'oxydation

Un four tubulaire permet l'introduction d'une atmosphère inerte, telle que l'argon ou l'azote.

Le traitement du soufre nécessite l'exclusion absolue de l'oxygène. S'il est chauffé à l'air, le soufre réagirait pour former du dioxyde de soufre (SO2), dégradant le matériau actif et créant des sous-produits toxiques. L'environnement scellé du four tubulaire empêche cette dégradation chimique.

Sublimation et adsorption

Au-delà de la simple fusion, l'environnement contrôlé permet d'exploiter les propriétés de sublimation du soufre.

Alors que le soufre sublime et diffuse, il s'adsorbe sur les surfaces internes du carbone poreux. Cela assure une distribution uniforme du matériau actif dans tout le composite, plutôt qu'un simple revêtement superficiel.

Impact sur les performances de la batterie

Atténuation de l'effet de navette

Le principal mécanisme de défaillance dans les batteries lithium-soufre et magnésium-soufre est l'effet de navette, où les polysulfures se dissolvent dans l'électrolyte.

En utilisant le four tubulaire pour faire pénétrer le soufre profondément dans les pores, la structure carbonée agit comme une cage physique. Ce confinement restreint le mouvement des polysulfures, les empêchant de migrer vers l'anode et améliorant considérablement la stabilité cyclique.

Amélioration de la conductivité

Le soufre est naturellement isolant, ce qui entrave le flux d'électrons.

Le processus de diffusion par fusion assure un contact intime entre le soufre isolant et le réseau de carbone conducteur. Cela crée une voie robuste pour les électrons, réduisant la résistance interne et améliorant la conductivité électronique globale de la batterie.

Comprendre les compromis

Risque d'accumulation en surface

Bien que l'objectif soit l'infiltration des pores, une exécution incorrecte peut entraîner une accumulation de soufre en surface.

Si la température fluctue ou si le temps de chauffage est insuffisant, le soufre peut se solidifier à l'extérieur des particules de carbone plutôt qu'à l'intérieur des pores. Cela bloque les canaux de transport d'ions et rend l'encapsulation inefficace.

Gestion de l'expansion volumique

Le soufre se dilate considérablement pendant le cycle de décharge.

Le processus du four tubulaire repose sur le fait que l'hôte carboné dispose de suffisamment d'espace vide interne pour accommoder cette expansion. Si les pores sont sur-remplis pendant le processus de diffusion par fusion, la structure carbonée peut se fracturer pendant le fonctionnement de la batterie, entraînant une perte de contact électrique.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole de traitement thermique pour les composites S/C, alignez vos paramètres sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la durée de vie cyclique : Privilégiez des temps de séjour plus longs à 155°C pour assurer une pénétration maximale des pores et un confinement physique, minimisant ainsi l'effet de navette.

- Si votre objectif principal est la densité d'énergie : Concentrez-vous sur l'optimisation du rapport soufre/carbone avant le chauffage, en veillant à remplir complètement les pores sans laisser de soufre isolant excessif en surface.

L'efficacité de votre composite S/C est déterminée non seulement par les matériaux utilisés, mais aussi par la précision de l'environnement thermique qui les lie.

Tableau récapitulatif :

| Paramètre | Rôle du processus | Bénéfice clé |

|---|---|---|

| Température (155°C) | Minimise la viscosité du soufre pour l'écoulement | Permet une pénétration profonde des pores par action capillaire |

| Atmosphère inerte | Prévient l'oxydation (flux Ar/N2) | Évite la formation de SO2 toxique et la dégradation du matériau |

| Diffusion par fusion | Liquéfie et infuse le soufre actif | Confinement physique pour supprimer l'"effet de navette" |

| Temps de séjour | Exposition thermique prolongée (jusqu'à 5h) | Assure une adsorption uniforme et une conductivité maximale |

Élevez vos recherches sur les batteries avec la précision KINTEK

Les composites soufre/carbone haute performance nécessitent plus que de la simple chaleur : ils exigent la précision thermique absolue et le contrôle de l'atmosphère que seul un four de laboratoire spécialisé peut fournir. KINTEK propose une gamme complète de systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous personnalisables pour répondre aux exigences rigoureuses de vos projets de R&D.

Soutenus par une fabrication experte et une connaissance approfondie de la science des matériaux, nos fours garantissent les environnements stables et inertes nécessaires pour éliminer l'effet de navette et maximiser la durée de vie cyclique des matériaux de batterie de nouvelle génération.

Prêt à optimiser votre processus de diffusion par fusion ? Contactez-nous dès aujourd'hui pour trouver votre solution de chauffage personnalisée.

Guide Visuel

Références

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les types de fours tubulaires sous vide ? Classifications clés pour votre laboratoire

- Quel rôle joue un four tubulaire sous vide poussé dans les études de bulles d'hélium ? Maîtrisez l'activation thermique et la pureté des matériaux

- Quel rôle joue un four tubulaire vertical dans la simulation de la calamine de fer huileuse ? Maîtriser la distribution des composants du haut fourneau

- Quel rôle jouent les fours à caisse ou à tube haute performance dans le frittage du LATP ? Maîtriser la densification et la conductivité ionique

- Quelle est la fonction principale d'un four tubulaire dans la production de biochar ? Transformer les fibres de couches usagées avec précision

- Quels matériaux peuvent être fondus dans les fours tubulaires horizontaux ? Débloquez la fusion de précision à haute température pour les métaux, les céramiques et plus encore

- Pourquoi la résistance à haute pression est-elle une exigence critique pour les réacteurs tubulaires SCWG ? Assurer le succès dans l'énergie des microplastiques

- Comment un four électrique horizontal assure-t-il un contrôle thermique précis ? Obtenez une stabilité de température supérieure pour votre laboratoire