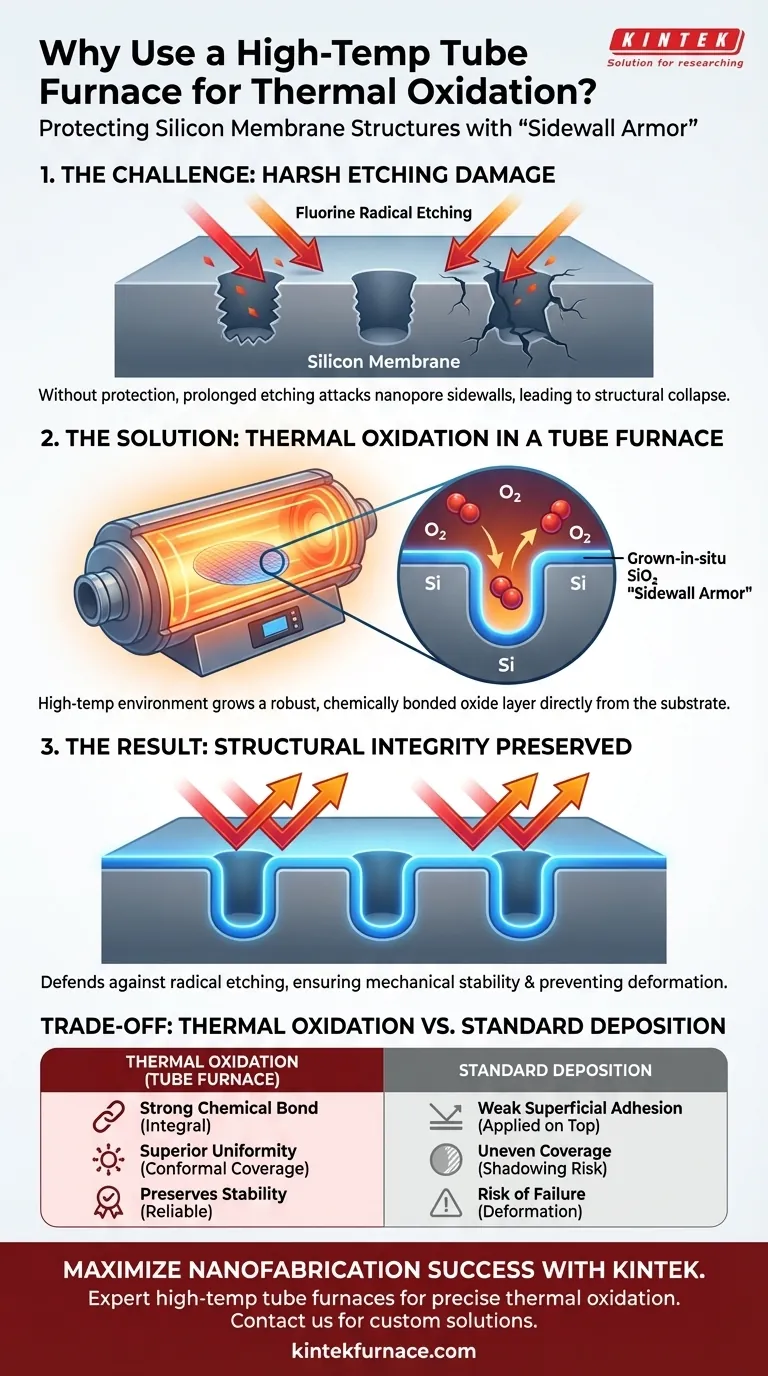

L'utilité principale d'un four tubulaire à haute température est la préservation structurelle : il est utilisé pour faire croître une couche d'oxyde de silicium de passivation uniforme *in situ* directement sur les parois internes des nanopores. Contrairement aux méthodes de dépôt standard, ce processus d'oxydation thermique crée une couche d'oxyde robuste – souvent d'environ 25 nanomètres d'épaisseur – qui est chimiquement liée au substrat de silicium. Cette couche sert de barrière défensive essentielle, garantissant que la membrane de silicium monocristallin survive aux étapes de traitement ultérieures rigoureuses sans déformation.

Point clé : Le four tubulaire permet la création d'une « armure latérale » – une couche d'oxyde fortement liée et très uniforme – qui protège les structures délicates des nanopores contre les dommages lors de la gravure prolongée par radicaux fluorés, préservant ainsi l'intégrité mécanique de la membrane de silicium.

Création de la barrière protectrice

Liaison et uniformité supérieures

L'environnement à haute température du four tubulaire permet l'oxydation thermique, un processus distinct des simples méthodes de revêtement.

Au cours de ce processus, l'oxygène réagit avec le substrat de silicium pour faire croître une couche de dioxyde de silicium *in situ*. Il en résulte une couche d'oxyde qui présente une uniformité d'épaisseur élevée et est fortement liée au silicium sous-jacent.

Le concept de « l'armure latérale »

La référence principale décrit explicitement cette couche d'oxyde comme une « armure pour les parois latérales des nanopores ».

Étant donné que l'oxydation se produit à l'intérieur du four, elle recouvre efficacement la géométrie interne des nanopores. Cela crée une coque protectrice continue qui s'adapte parfaitement aux structures complexes de la membrane.

Assurer l'intégrité structurelle

Défense contre la gravure par radicaux

La formation de cavités enfouies nécessite généralement une gravure prolongée par radicaux fluorés isotropes.

Sans protection, cet agent de gravure agressif attaquerait les parois latérales des nanopores, modifiant leur forme ou les détruisant complètement. La couche d'oxyde formée thermiquement résiste à cette chimie spécifique, protégeant efficacement les parois latérales en silicium de l'agent de gravure.

Prévention de la défaillance mécanique

L'objectif ultime de ce traitement est de maintenir la stabilité mécanique de la membrane de silicium monocristallin.

Si les parois latérales étaient exposées ou faiblement protégées pendant la formation des cavités, la membrane pourrait subir une déformation ou un effondrement structurel. Le traitement par four tubulaire garantit que la membrane reste rigide et intacte tout au long du processus de fabrication.

Comprendre les compromis du processus

Oxydation thermique vs dépôt standard

Le principal compromis mis en évidence est la distinction entre l'oxydation thermique et les procédés de dépôt standard.

Le dépôt standard applique souvent un matériau *au-dessus* d'une surface, ce qui peut entraîner une mauvaise adhérence ou une couverture inégale à l'intérieur des pores profonds. En revanche, le four tubulaire consomme une petite quantité de la surface du silicium pour faire croître l'oxyde, ce qui entraîne une liaison intégrale au matériau plutôt que superficielle.

La nécessité de la précision

Bien que le dépôt standard puisse être plus rapide ou fonctionner à des températures plus basses, il ne parvient pas à fournir la liaison solide requise pour cette application.

Pour les structures de membranes en silicium, le risque de déformation des parois latérales l'emporte sur la commodité du dépôt standard, faisant du four tubulaire à haute température le choix nécessaire pour la fiabilité.

Faire le bon choix pour votre objectif

Pour garantir le succès de la fabrication de votre membrane en silicium, tenez compte des éléments suivants concernant l'étape d'oxydation :

- Si votre objectif principal est la stabilité mécanique : Utilisez le four tubulaire à haute température pour faire croître une couche d'oxyde qui empêche la déformation lors des cycles de gravure agressifs.

- Si votre objectif principal est la précision géométrique : Fiez-vous à l'oxydation thermique pour garantir une uniformité d'épaisseur élevée à l'intérieur des parois internes des nanopores, plutôt que de risquer une couverture inégale du dépôt standard.

Le four tubulaire à haute température n'est pas seulement un élément chauffant ; c'est un outil de précision pour l'ingénierie chimique de la durabilité de votre appareil à l'échelle nanométrique.

Tableau récapitulatif :

| Caractéristique | Oxydation thermique (Four tubulaire) | Méthodes de dépôt standard |

|---|---|---|

| Type de liaison | Liaison chimique (cultivée *in situ*) | Adhérence superficielle (appliquée par-dessus) |

| Uniformité | Uniformité d'épaisseur supérieure dans les pores | Couverture inégale / ombrage potentiel |

| Résistance à la gravure | Élevée (agit comme une « armure latérale ») | Variable (peut se décoller) |

| Impact structurel | Préserve la stabilité mécanique | Risque de déformation ou d'effondrement |

| Interaction avec le substrat | Consomme la surface du silicium pour former l'oxyde | Ajoute du matériau à la surface |

Maximisez le succès de votre nanofabrication avec KINTEK

Ne risquez pas l'effondrement structurel dans vos projets délicats de membranes en silicium. Les fours tubulaires à haute température de KINTEK fournissent la précision thermique et l'uniformité requises pour une oxydation thermique robuste, garantissant que vos nanopores sont protégés par une « armure latérale » supérieure.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes personnalisables tubulaires, à moufle, rotatifs, sous vide et CVD adaptés aux besoins avancés des laboratoires à haute température.

Prêt à améliorer le traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée !

Guide Visuel

Références

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire horizontal de haute précision facilite-t-il l'étape d'activation des catalyseurs ? Optimiser l'intégrité des pores

- Quelles sont les caractéristiques clés d'un four tubulaire sous vide ? Maîtrisez le traitement à haute température avec un contrôle de précision

- Quels sont les principaux avantages de la conception d'un four tubulaire ? Obtenez un chauffage précis et uniforme pour votre laboratoire

- Quel rôle joue un four tubulaire à atmosphère dans la cyclisation thermique du PAN ? Libérez des électrodes haute performance

- Comment la polyvalence d'un four tubulaire à fente bénéficie-t-elle à la recherche et aux processus industriels ? Améliorer l'efficacité et la flexibilité

- Quelles sont les applications typiques des fours tubulaires à trois zones divisés ? Obtenir précision et accessibilité dans le traitement thermique

- Quel est le but spécifique de l'utilisation d'un four tubulaire de laboratoire dans un environnement d'argon humide ? Optimisation du durcissement des siloxanes

- Comment un four tubulaire de laboratoire contribue-t-il à la continuité et à la qualité des réseaux de Mn3O4 ? Maîtriser la couture atomique