À la base, la polyvalence d'un four tubulaire à fente découle directement de sa conception articulée en deux parties. Cette configuration physique permet aux opérateurs de placer ou de retirer des échantillons et des appareils expérimentaux entiers directement dans la chambre de chauffage, plutôt que de les glisser par les extrémités, augmentant considérablement l'éventail des applications possibles tant en recherche qu'en industrie.

La caractéristique principale du four tubulaire à fente est son accessibilité. Cela se traduit non seulement par la commodité, mais aussi par la capacité de travailler avec des configurations complexes, d'effectuer des changements d'échantillons rapides et d'observer les processus d'une manière irréalisable avec les fours tubulaires traditionnels monoblocs.

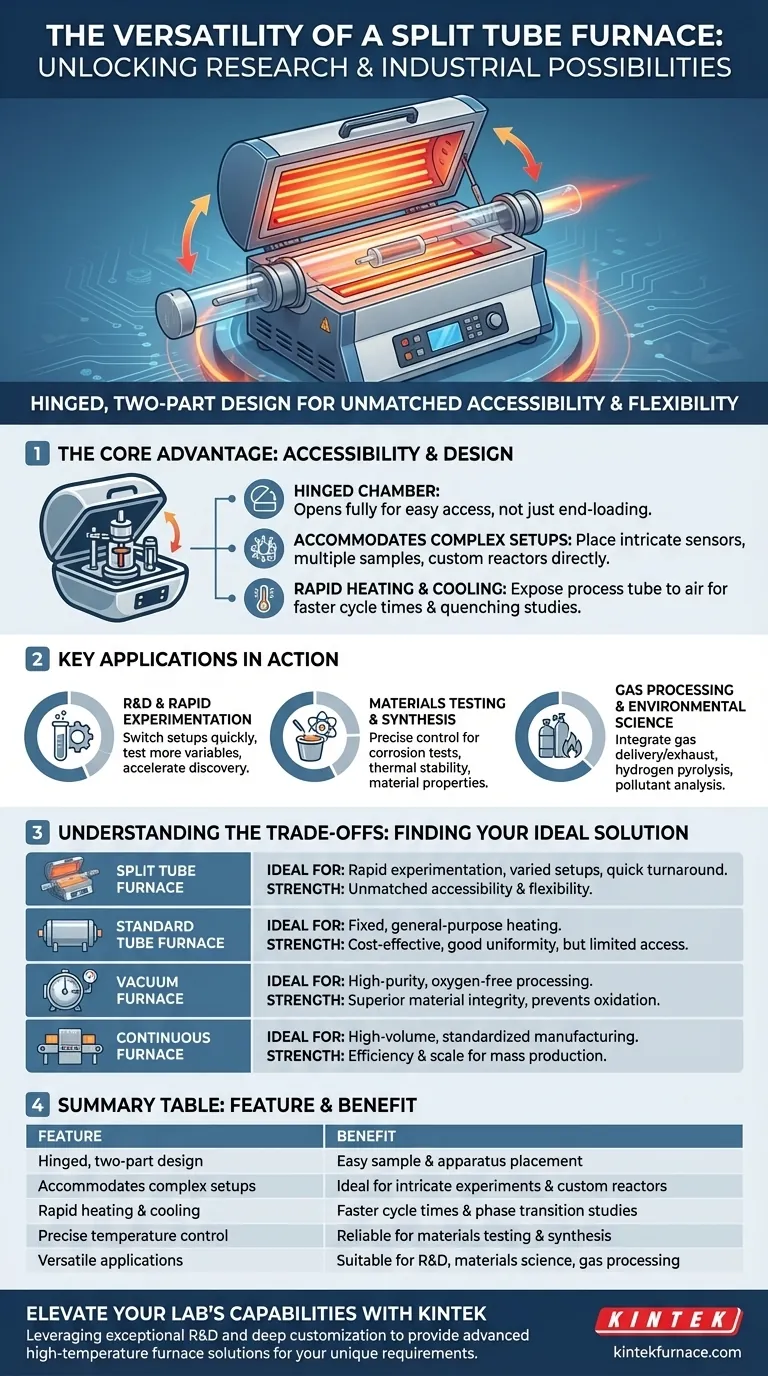

La source de la polyvalence : une analyse de la conception

Les avantages pratiques d'un four tubulaire à fente sont le résultat direct de sa construction mécanique unique. Comprendre cette conception clarifie pourquoi il est le choix préféré pour des tâches spécifiques et exigeantes.

La chambre articulée en deux parties

Contrairement à un four tubulaire standard, qui est un cylindre solide, un four tubulaire à fente est construit en deux moitiés reliées par une charnière. Cela lui permet de s'ouvrir comme une coquille, exposant entièrement le tube de processus interne.

Ce simple changement de conception est le fondement de sa flexibilité, éliminant la limitation de devoir tout insérer par l'ouverture étroite à l'extrémité du tube.

Adaptation aux configurations complexes

La conception à accès ouvert est idéale pour les expériences impliquant des appareils pré-assemblés ou de forme irrégulière. Les chercheurs peuvent placer des réseaux de capteurs complexes, plusieurs porte-échantillons ou des réacteurs personnalisés directement sur le tube de processus avant de refermer le four autour d'eux.

C'est un avantage significatif en science des matériaux, en chimie et en physique, où les configurations expérimentales sont souvent complexes et ne peuvent pas être facilement assemblées à l'intérieur d'un tube étroit.

Permettre un chauffage et un refroidissement rapides

Pour les processus nécessitant un refroidissement ou une trempe rapide, un opérateur peut simplement ouvrir le four pour exposer le tube de processus à l l'air ambiant. Cela permet une vitesse de refroidissement beaucoup plus rapide que d'attendre que l'isolation d'un four standard dissipe la chaleur.

Cette capacité est cruciale pour l'étude des transitions de phase dans les matériaux et pour augmenter le débit d'échantillons dans un laboratoire très fréquenté en réduisant le temps de cycle.

Applications clés motivées par la polyvalence

Les avantages de conception d'un four tubulaire à fente se traduisent directement par son adéquation à un large éventail d'applications scientifiques et industrielles.

Recherche et Développement (R&D)

Dans les environnements de R&D, les paramètres expérimentaux changent constamment. Le four tubulaire à fente excelle ici car il réduit considérablement le temps nécessaire pour passer d'une configuration à l'autre.

Cette efficacité accélère le rythme de la découverte, permettant aux chercheurs de tester plus de variables en moins de temps.

Test et synthèse de matériaux

Le four offre le contrôle précis de la température et l'uniformité nécessaires pour des essais de matériaux fiables. Il est utilisé pour simuler des environnements à haute température afin de tester la résistance à la corrosion, la stabilité thermique et d'autres propriétés des matériaux.

Sa capacité à accueillir diverses tailles et configurations d'échantillons en fait un outil de travail essentiel dans la synthèse de matériaux, les tests de catalyseurs et le traitement thermique.

Traitement des gaz et science de l'environnement

Les fours tubulaires à fente sont utilisés dans des applications comme la pyrolyse de l'hydrogène et la conversion de la biomasse. L'accès facile permet l'intégration de systèmes de distribution et d'évacuation des gaz, essentiels pour ces processus.

En science de l'environnement, ils peuvent simuler des processus d'incinération pour l'analyse des polluants ou tester la résistance de nouveaux matériaux à des conditions environnementales extrêmes.

Comprendre les compromis

Bien que très polyvalent, le four tubulaire à fente n'est pas la solution universelle pour toutes les applications à haute température. Il est essentiel de comprendre sa position par rapport aux autres types de fours.

vs fours tubulaires standards

Un four tubulaire standard, monobloc, est souvent plus rentable et peut offrir une uniformité thermique légèrement meilleure, car il n'y a pas de joint dans l'isolation ou les éléments chauffants. Cependant, il sacrifie complètement l'accessibilité et la flexibilité d'une conception à four tubulaire à fente.

vs fours sous vide

Bien qu'un four tubulaire à fente puisse être configuré pour fonctionner sous vide, un four sous vide dédié est supérieur pour les applications nécessitant un environnement de haute pureté et sans oxygène. Les fours sous vide sont conçus dès le départ pour prévenir la contamination et la dégradation des matériaux, ce qui les rend essentiels pour le traitement d'alliages sensibles, le brasage et le frittage avancé.

vs fours continus

Les fours continus sont conçus pour la production industrielle automatisée à grand volume où le même processus est répété indéfiniment. Un four tubulaire à fente est un outil de traitement par lots, apprécié pour sa flexibilité et ses configurations personnalisées plutôt que pour son débit de masse.

Faire le bon choix pour votre processus

La sélection du bon four nécessite d'aligner les points forts de l'équipement avec votre objectif opérationnel principal.

- Si votre objectif principal est l'expérimentation rapide et des configurations variées : Le four tubulaire à fente est le choix idéal pour son accessibilité inégalée et ses délais d'exécution rapides.

- Si votre objectif principal est un traitement de haute pureté sans oxydation : Un four sous vide dédié fournit l'atmosphère contrôlée nécessaire pour une intégrité matérielle supérieure.

- Si votre objectif principal est la fabrication en grand volume et standardisée : Un four continu est conçu pour l'efficacité et l'échelle requises pour la production de masse.

- Si votre objectif principal est une application de chauffage fixe et à usage général : Un four tubulaire traditionnel, non fendu, peut offrir la solution la plus rentable.

En fin de compte, le bon four est celui qui élimine les frictions de votre flux de travail spécifique et vous permet d'obtenir des résultats constants et fiables.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Conception articulée en deux parties | Placement/retrait facile des échantillons et des appareils |

| S'adapte aux configurations complexes | Idéal pour les expériences complexes et les réacteurs personnalisés |

| Chauffage et refroidissement rapides | Temps de cycle plus courts et études de transition de phase |

| Contrôle précis de la température | Fiable pour les tests et la synthèse de matériaux |

| Applications polyvalentes | Convient pour la R&D, la science des matériaux et le traitement des gaz |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire à fente polyvalent ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que ce soit pour la recherche ou les processus industriels. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux