À la base, un four tubulaire à trois zones divisé est utilisé pour des processus thermiques sophistiqués qui nécessitent une uniformité de température exceptionnelle et une accessibilité facile de l'échantillon. Ces fours sont l'outil de choix pour des applications telles que le dépôt chimique en phase vapeur (CVD), le recuit des semi-conducteurs, les tests de matériaux avancés et le frittage contrôlé des céramiques, où la précision et la commodité sont primordiales.

L'enseignement clé n'est pas seulement à quoi servent ces fours, mais pourquoi. La conception « à trois zones » crée une zone chaude parfaitement uniforme en utilisant des zones d'extrémité pour compenser la perte de chaleur, tandis que la conception « tubulaire divisée » permet à la chambre de s'ouvrir pour un chargement facile d'échantillons complexes ou délicats.

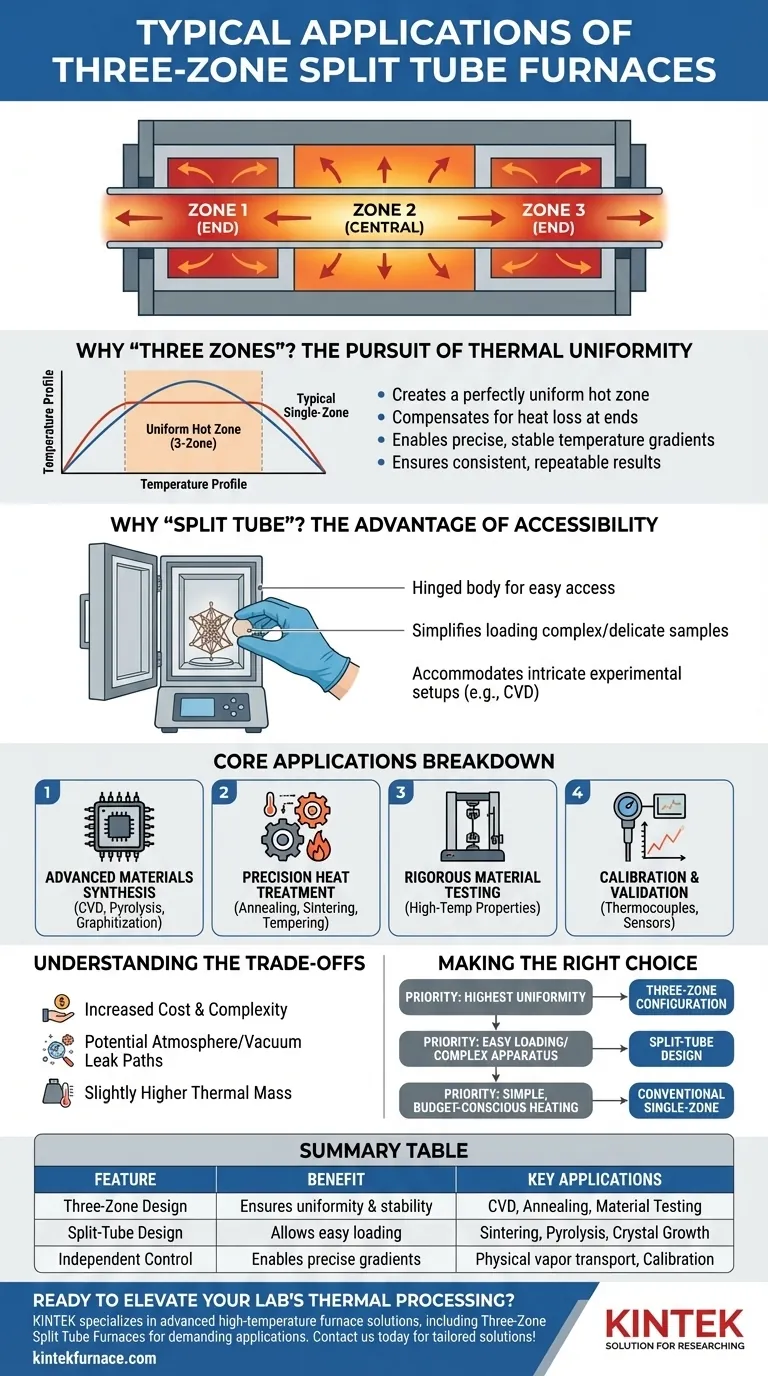

Pourquoi « Trois Zones » ? La quête de l'uniformité thermique

Un four standard à zone unique est le plus chaud au milieu et plus froid aux extrémités en raison de la perte de chaleur naturelle. Une conception à trois zones résout ce problème fondamental.

Comment il crée une zone chaude uniforme

Le four comporte trois zones de chauffage contrôlées indépendamment : une grande zone centrale et deux zones d'extrémité plus petites.

En réglant les zones d'extrémité à une température légèrement plus élevée, vous pouvez créer un profil de puissance qui contrecarre activement la chaleur qui s'échapperait normalement des extrémités du tube. Cela se traduit par un profil de température beaucoup plus long, plus plat et plus uniforme dans la zone centrale.

La puissance des gradients contrôlés

Bien qu'elles soient souvent utilisées pour l'uniformité, les trois zones indépendantes peuvent également être programmées pour créer un gradient de température précis et stable à travers l'échantillon.

Cette capacité est essentielle pour les processus spécialisés tels que le transport physique en phase vapeur ou certains types de croissance cristalline, où une différence de température contrôlée entraîne le processus.

Impact sur la répétabilité du processus

Pour la R&D et la fabrication, le contrôle des processus est essentiel. La stabilité thermique supérieure d'un four à trois zones garantit que les résultats sont cohérents et reproductibles d'une exécution à l'autre, ce qui est essentiel pour valider des expériences ou maintenir la qualité de production.

Pourquoi « Tube Divisé » ? L'avantage de l'accessibilité

La caractéristique « tubulaire divisée » fait référence au corps du four étant construit sur une charnière. Cela lui permet de s'ouvrir verticalement ou horizontalement, offrant un accès direct au tube de travail intérieur.

Simplification de la manipulation des échantillons

Cette conception est idéale lorsque l'on travaille avec des échantillons difficiles à insérer dans un tube long et solide. Cela inclut les composants délicats, les configurations de réacteur préassemblées ou les objets de forme irrégulière.

Au lieu de faire glisser l'échantillon par une extrémité, vous pouvez le placer directement dans le tube de travail, puis fermer le four autour de lui.

Permettre des configurations expérimentales complexes

La conception divisée facilite grandement l'intégration d'un appareil complexe dans la zone chaude.

Les applications telles que le dépôt chimique en phase vapeur (CVD), qui impliquent des buses d'alimentation en gaz et des supports de substrat complexes, bénéficient énormément de la possibilité de construire la configuration dans un tube ouvert avant de l'enfermer dans le four.

Répartition des applications principales

La combinaison de l'uniformité thermique et de l'accessibilité rend ces fours indispensables pour plusieurs applications clés.

Synthèse de matériaux avancés

Les processus tels que le CVD, la pyrolyse et la graphitisation reposent sur un contrôle précis de la température pour créer des films minces ou transformer des matériaux. L'uniformité du four garantit que le matériau résultant présente des propriétés cohérentes, tandis que la conception divisée permet l'équipement complexe de manipulation des gaz nécessaire.

Traitement thermique de précision

Des applications telles que le recuit, le frittage et le revenu sont effectuées pour modifier la microstructure d'un matériau. Une zone chaude parfaitement uniforme garantit que l'ensemble de l'échantillon reçoit exactement le même traitement thermique, évitant les points faibles ou les propriétés matérielles incohérentes.

Tests de matériaux rigoureux et étalonnage

Lors du test des propriétés des matériaux à haute température (par exemple, résistance à la traction) ou de l'étalonnage de capteurs de température tels que les thermocouples, l'échantillon doit être maintenu dans un environnement thermique connu et stable. L'uniformité certifiée d'un four à trois zones fournit cette base fiable.

Comprendre les compromis

Bien que puissants, ces fours ne sont pas la solution universelle. Leur conception spécialisée comporte des considérations spécifiques.

Coût et complexité accrus

Un four à trois zones nécessite trois contrôleurs et circuits d'alimentation indépendants, ce qui le rend plus coûteux et plus complexe à utiliser qu'un modèle à zone unique. Le système de charnière mécanique d'un tube divisé ajoute également au coût et à la complexité mécanique.

Scellement de l'atmosphère et du vide

Bien que d'excellents scellements soient réalisables, la présence d'une fente dans le corps du four peut présenter plus de voies de fuite potentielles qu'une conception de four solide. Atteindre et maintenir une atmosphère inerte de haute pureté ou un vide poussé peut nécessiter une ingénierie plus soignée des scellements d'extrémité sur le tube de travail.

Masse thermique

L'assemblage de l'élément chauffant plus grand et plus complexe d'un four à trois zones peut entraîner une masse thermique légèrement plus élevée. Cela peut entraîner des vitesses de chauffage et de refroidissement légèrement plus lentes par rapport à un four à zone unique plus simple et à masse plus faible.

Faire le bon choix pour votre objectif

La décision d'utiliser un four tubulaire à trois zones divisé doit être motivée par les exigences spécifiques de votre processus.

- Si votre objectif principal est d'obtenir l'uniformité de température la plus élevée possible sur une longueur d'échantillon définie : La configuration à trois zones est la caractéristique essentielle dont vous avez besoin.

- Si votre objectif principal est de traiter des échantillons difficiles à charger ou nécessitant un appareil complexe à l'intérieur du tube : La conception tubulaire divisée est l'avantage le plus important.

- Si votre objectif principal est un chauffage simple et soucieux de votre budget où l'uniformité absolue n'est pas critique : Un four tubulaire non divisé, à zone unique plus conventionnel, est probablement un choix plus approprié et plus rentable.

En fin de compte, le choix d'un four tubulaire à trois zones divisé est une décision de privilégier la précision et l'accessibilité pour les applications thermiques les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Avantage | Applications clés |

|---|---|---|

| Conception à trois zones | Assure l'uniformité et la stabilité de la température | CVD, recuit, tests de matériaux |

| Conception tubulaire divisée | Permet un chargement facile des échantillons complexes | Frittage, pyrolyse, croissance cristalline |

| Contrôle indépendant | Permet des gradients précis et la répétabilité | Transport physique en phase vapeur, étalonnage |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision et facilité ? KINTEK est spécialisé dans les solutions de fours haute température avancées, y compris les fours tubulaires à trois zones divisés, conçus pour les applications exigeantes telles que le CVD, le recuit et le frittage. En tirant parti d'une R&D exceptionnelle et de la fabrication interne, nous proposons des fours à sole, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température