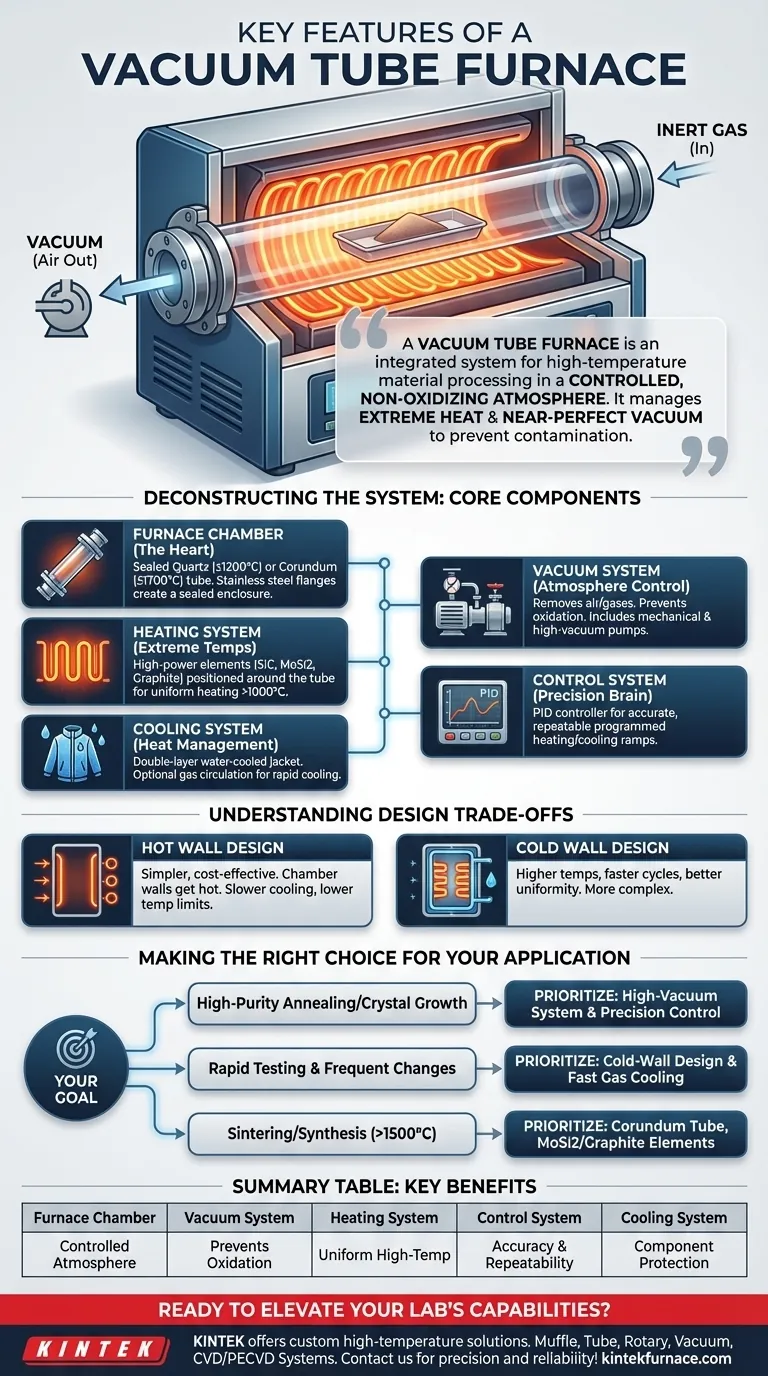

Au cœur de sa conception, un four tubulaire sous vide est un système intégré conçu pour le traitement de matériaux à haute température dans une atmosphère contrôlée et non oxydante. Ses principales caractéristiques comprennent un tube de traitement scellé, un système de pompe à vide pour éliminer l'air, un système de chauffage de forte puissance capable de dépasser 1000°C, et un système de contrôle précis pour gérer la température et la pression.

Un four tubulaire sous vide n'est pas simplement un four à haute température. Sa valeur principale réside dans sa capacité à créer un environnement hautement contrôlé, gérant simultanément une chaleur extrême et un vide quasi parfait pour prévenir la contamination et les réactions chimiques indésirables pendant le traitement des matériaux.

Déconstruction du système : Les composants essentiels

Pour vraiment comprendre un four tubulaire sous vide, il faut le considérer comme un ensemble de systèmes interdépendants fonctionnant de concert. Chaque composant joue un rôle essentiel dans l'atteinte de l'environnement de traitement final.

La chambre du four (Le cœur de l'opération)

La zone de travail centrale est constituée d'un tube de haute pureté, généralement en quartz pour des températures allant jusqu'à ~1200°C ou en corindon (alumine) pour des températures plus élevées allant jusqu'à ~1700°C.

Ce tube est scellé aux deux extrémités par des brides en acier inoxydable. Cette enceinte scellée permet l'évacuation de l'air et l'introduction de gaz inertes, créant ainsi l'atmosphère contrôlée qui est le but principal du four.

Le système de vide (Contrôle de l'atmosphère)

Ce système est responsable de l'élimination de l'air et d'autres gaz du tube du four avant et pendant le processus de chauffage. Il prévient l'oxydation et d'autres réactions indésirables à haute température.

Un système typique comprend une ou plusieurs pompes à vide (par exemple, des pompes rotatives à palettes mécaniques pour le vide primaire, et des pompes moléculaires ou à diffusion pour le vide poussé) et des vannes pour contrôler le débit.

Le système de chauffage (Atteindre des températures extrêmes)

Ce système génère la chaleur intense requise pour le traitement. Les éléments chauffants sont positionnés autour de l'extérieur du tube de traitement.

Les éléments chauffants courants comprennent le fil résistif, le carbure de silicium (SiC), le disiliciure de molybdène (MoSi2) ou le graphite, selon la température maximale requise. La conception assure un chauffage uniforme sur toute la longueur du tube.

Le système de contrôle (Assurer précision et répétabilité)

C'est le cerveau du four. Un régulateur de température (utilisant souvent un algorithme PID) lit les données d'un thermocouple et ajuste précisément la puissance des éléments chauffants.

Ce système est responsable de l'exécution des rampes de chauffage et de refroidissement programmées, garantissant que le processus est à la fois précis et répétable – un facteur critique dans les environnements de recherche et de production.

Le système de refroidissement (Gestion de la chaleur)

Un système de refroidissement robuste est essentiel pour protéger les composants du four et les joints de vide des températures extrêmes.

La plupart des fours utilisent une enveloppe en acier à double paroi avec une jaquette de refroidissement à eau. Pour un refroidissement rapide du matériau traité, certains fours intègrent également un système de circulation de gaz inerte.

Comprendre les compromis de conception clés

Le choix ou l'exploitation d'un four tubulaire sous vide implique d'équilibrer des priorités concurrentes. Les deux philosophies de conception fondamentales ont des implications significatives sur les performances et l'utilisation.

Conceptions à paroi chaude ou à paroi froide

Un four à paroi chaude place les éléments chauffants à l'extérieur de la chambre à vide. Il s'agit d'une conception plus simple, souvent plus rentable, mais la chambre à vide elle-même devient chaude, ce qui limite la température ultime et ralentit les taux de refroidissement.

Un four à paroi froide place les éléments chauffants à l'intérieur de la chambre à vide, avec une paroi de récipient refroidie par eau. Cette conception permet des températures de fonctionnement beaucoup plus élevées, des cycles de chauffage et de refroidissement plus rapides et une meilleure uniformité de la température.

Limitations des matériaux et de la température

La température de fonctionnement maximale du four est dictée par son maillon le plus faible. Le matériau du tube (quartz ou corindon), le type d'élément chauffant et les matériaux d'isolation (par exemple, fibre céramique ou feutre de carbone) ont tous des limites de température spécifiques qui doivent être respectées.

Sécurité et maintenance

Ce ne sont pas des fonctionnalités, mais des réalités opérationnelles. Les verrouillages de sécurité pour la protection contre la surchauffe et la pression de l'eau de refroidissement sont non négociables. L'entretien régulier de la pompe à vide et des joints d'étanchéité est essentiel pour des performances constantes et la prévention de pannes coûteuses.

Faire le bon choix pour votre application

Votre objectif spécifique détermine les fonctionnalités que vous devez prioriser.

- Si votre objectif principal est le recuit de haute pureté ou la croissance cristalline : Priorisez la qualité du système de vide (capacité de vide poussé) et la précision du contrôle de la température pour une uniformité maximale.

- Si votre objectif principal est les essais rapides de matériaux et les changements fréquents d'échantillons : Priorisez une conception à paroi froide avec un système de refroidissement rapide par gaz pour minimiser les temps de cycle.

- Si votre objectif principal est le frittage ou la synthèse à des températures extrêmes (>1500°C) : Priorisez un four avec un tube en corindon, des éléments chauffants appropriés pour les hautes températures (comme le MoSi2 ou le graphite) et une isolation robuste.

Comprendre ces systèmes interconnectés vous permet de contrôler l'environnement de traitement de vos matériaux avec précision et intention.

Tableau récapitulatif :

| Composant | Caractéristiques Clés | Avantages |

|---|---|---|

| Chambre du four | Tube scellé en quartz ou corindon avec brides en acier inoxydable | Crée une atmosphère contrôlée et non oxydante pour la pureté |

| Système de vide | Pompes à vide (par ex., mécanique, moléculaire) et vannes | Prévient l'oxydation et les réactions indésirables |

| Système de chauffage | Éléments comme SiC, MoSi2, graphite ; températures >1000°C | Permet un traitement uniforme à haute température |

| Système de contrôle | Contrôleurs de température PID avec rampes programmées | Assure la précision et la répétabilité des expériences |

| Système de refroidissement | Jaquettes refroidies à l'eau ou circulation de gaz | Protège les composants et permet un refroidissement rapide |

Prêt à améliorer les capacités de votre laboratoire avec un four tubulaire sous vide sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une personnalisation poussée pour répondre à des exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer le traitement de vos matériaux avec précision et fiabilité !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quelle est l'importance des fours à porcelaine dans la recherche universitaire et scientifique ? Libérez l'innovation grâce à un contrôle précis de la haute température

- Quel rôle les fours tubulaires jouent-ils dans la production de semi-conducteurs et de batteries ? Déverrouillez la précision dans le traitement à haute température