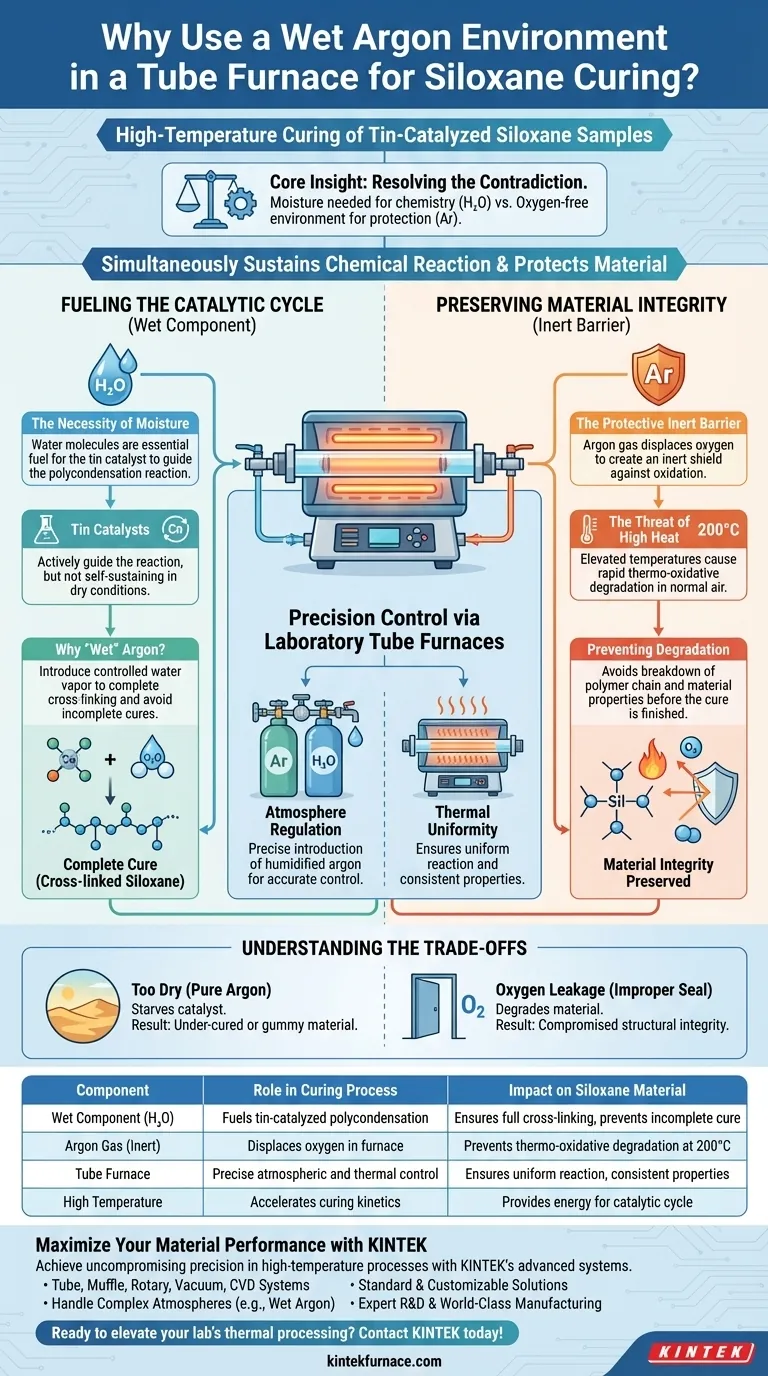

L'objectif principal de l'utilisation d'un environnement d'argon humide dans un four tubulaire de laboratoire pour cette application est de soutenir simultanément la réaction chimique et de protéger le matériau. Cette configuration fournit l'humidité essentielle requise pour piloter la réaction de polycondensation catalysée par l'étain tout en créant un bouclier inerte qui empêche le siloxane de subir une dégradation thermo-oxydative lors d'une exposition à haute température (par exemple, 200 °C).

Idée clé : Le durcissement des siloxanes catalysés par l'étain présente une contradiction : la chimie nécessite de l'humidité pour fonctionner, mais les hautes températures nécessaires provoquent la dégradation du matériau dans l'air normal. Un environnement d'"argon humide" résout ce problème en fournissant la vapeur d'eau nécessaire au catalyseur dans une bulle protectrice, exempte d'oxygène.

Alimenter le cycle catalytique

Le rôle des catalyseurs à l'étain

Les catalyseurs à l'étain ne sont pas des agents passifs dans la chimie des siloxanes ; ils guident activement la réaction de polycondensation.

Cependant, ce cycle catalytique spécifique n'est pas autonome dans un vide sec ou un gaz sec.

La nécessité de l'humidité

Pour que la réaction se poursuive, le catalyseur nécessite la présence de molécules d'eau.

Sans source d'humidité externe, le cycle catalytique s'arrête, ce qui entraîne un durcissement incomplet.

Pourquoi l'argon "humide" ?

Le composant "humide" du flux gazeux est strictement fonctionnel.

Il introduit une quantité contrôlée de vapeur d'eau dans le tube du four, garantissant que le catalyseur à l'étain dispose du carburant nécessaire pour compléter le processus de réticulation.

Préserver l'intégrité du matériau

La menace de la chaleur élevée

Un durcissement efficace pour ces matériaux nécessite souvent un traitement prolongé à des températures élevées, telles que 200 °C.

À ces températures, l'oxygène atmosphérique standard devient destructeur pour les siloxanes.

Prévenir la dégradation thermo-oxydative

L'exposition à l'oxygène à haute température entraîne une dégradation rapide de la chaîne polymère.

Cela se traduit par une dégradation des propriétés du matériau avant même que le durcissement ne soit terminé.

La barrière inerte protectrice

L'argon est utilisé car c'est un gaz inerte.

En inondant le four tubulaire d'argon, vous déplacez l'oxygène, permettant au matériau de résister à la chaleur de 200 °C nécessaire au durcissement sans se décomposer chimiquement.

Contrôle de précision grâce aux fours tubulaires

Régulation de l'atmosphère

Les fours tubulaires sont spécialement conçus pour les opérations nécessitant un contrôle atmosphérique précis (dépôt chimique en phase vapeur, frittage, etc.).

Ils permettent à l'utilisateur d'introduire des mélanges de gaz spécifiques — dans ce cas, de l'argon humidifié — avec une grande précision.

Uniformité thermique

Au-delà de l'atmosphère, le four tubulaire assure une distribution uniforme de la chaleur.

Ceci est essentiel pour garantir que la réaction de polycondensation se produise uniformément dans tout l'échantillon.

Comprendre les compromis

La conséquence d'un système "trop sec"

Si vous utilisez de l'argon pur et sec pour maximiser la protection contre l'oxydation, vous ne parviendrez probablement pas à obtenir un durcissement.

Le manque d'humidité privera le catalyseur à l'étain de son carburant, laissant le siloxane sous-durci ou pâteux.

La conséquence d'une fuite d'oxygène

Inversement, si le système n'est pas correctement scellé ou si le débit de gaz est insuffisant, de l'oxygène peut pénétrer dans la chambre.

Même avec des niveaux d'humidité corrects, la présence d'oxygène à 200 °C dégradera la surface de l'échantillon, compromettant l'intégrité structurelle du produit final.

Faire le bon choix pour votre processus

Pour obtenir un durcissement de haute qualité, vous devez équilibrer l'introduction d'humidité et l'exclusion d'oxygène.

- Si votre objectif principal est l'achèvement de la réaction : Assurez-vous que votre flux d'argon est activement humidifié (humide) pour empêcher le catalyseur à l'étain de ralentir pendant le processus.

- Si votre objectif principal est la stabilité du matériau : Vérifiez que les joints de votre four tubulaire sont intacts et que le débit de gaz inerte est suffisant pour éviter les dommages thermo-oxydatifs à 200 °C.

Résumé : L'environnement d'argon humide est le pont critique qui vous permet de satisfaire aux exigences d'humidité de la chimie tout en contournant les limitations thermiques du matériau.

Tableau récapitulatif :

| Composant | Rôle dans le processus de durcissement | Impact sur le matériau siloxane |

|---|---|---|

| Composant humide (H2O) | Alimente la polycondensation catalysée par l'étain | Assure une réticulation complète et empêche un durcissement incomplet |

| Gaz argon (inerte) | Déplace l'oxygène dans le tube du four | Prévient la dégradation thermo-oxydative à haute température (200 °C) |

| Four tubulaire | Contrôle précis de l'atmosphère et de la température | Assure une réaction uniforme et des propriétés matérielles constantes |

| Haute température | Accélère la cinétique de durcissement | Fournit l'énergie nécessaire au cycle catalytique |

Maximisez les performances de votre matériau avec KINTEK

Atteignez une précision sans compromis dans vos processus à haute température. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à muffles, rotatifs, sous vide et CVD haute performance conçus pour répondre à des exigences atmosphériques complexes telles que le durcissement à l'argon humide. Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour vos besoins de laboratoire uniques, notre équipe est prête à soutenir votre innovation.

Prêt à améliorer le traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour consulter nos experts !

Guide Visuel

Références

- Max Briesenick, Guido Kickelbick. Thermal Post-Cross-Linking of Siloxane/Silsesquioxane Hybrids with Polycyclic Aromatic Units for Tailored Softening Behavior in High-Temperature Applications. DOI: 10.3390/molecules30173532

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire à vide poussé est-il nécessaire pour le frittage de composites à base d'aluminium ? Obtenez une pureté et une densité supérieures

- Comment le four tubulaire industriel contribue-t-il à la synthèse du catalyseur Fe-N-C ? Maîtriser la carbonisation à haute température

- Quelle est la fonction principale d'un four tubulaire haute température dans les expériences de sels fondus NaF–Na3AlF6 ? Apprenez-en davantage !

- Comment les fours tubulaires verticaux se comparent-ils aux fours à moufle traditionnels ? Choisissez le bon four pour votre laboratoire

- Comment une balance de laboratoire de haute précision est-elle installée dans un four tubulaire ? Maîtriser l'isolation thermique pour des données précises

- Quels types d'atmosphères peuvent être utilisés dans un four tubulaire rotatif ? Optimisez le traitement de vos matériaux avec un contrôle précis

- Pourquoi un four tubulaire est-il nécessaire lors de la synthèse de catalyseurs au nickel dopé au phosphore à l'aide d'azote de haute pureté ?

- Quels sont les domaines d'application d'un four tubulaire de 70 mm ? Chauffage de précision pour la science des matériaux et plus encore