Un four de réaction à haute température avec contrôle du dioxyde de carbone est l'outil définitif pour convertir un matériau carbonisé standard en charbon actif haute performance. En introduisant du CO2 à environ 1000 °C, le four initie un processus d'oxydation contrôlé qui modifie physiquement et chimiquement la matrice de carbone. Ce traitement crée des défauts structurels essentiels, élargissant considérablement le volume des micropores pour améliorer les capacités d'adsorption.

La combinaison spécifique de chaleur extrême et d'une atmosphère de dioxyde de carbone agit comme un foret chimique. Elle transforme un squelette à faible surface en une structure hautement poreuse, libérant l'espace physique nécessaire pour capturer des contaminants comme le mercure.

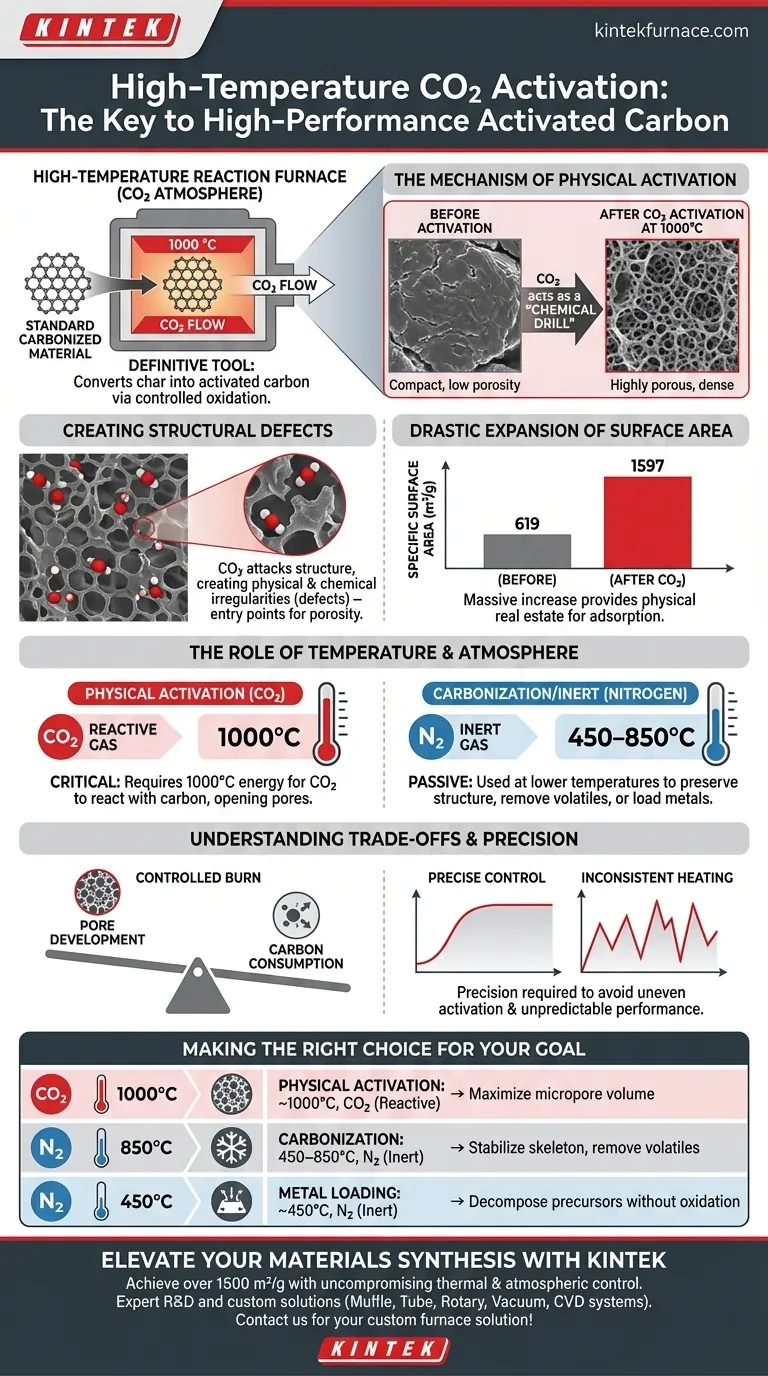

Le Mécanisme de l'Activation Physique

Création de Défauts Structurels

L'introduction du dioxyde de carbone agit comme un agent d'activation plutôt que comme un gaz passif. Il attaque la structure du carbone, créant des irrégularités physiques et chimiques connues sous le nom de défauts structurels.

Ces défauts ne sont pas des imperfections ; ce sont les points d'entrée de la porosité. Ce processus de "gravure" est ce qui différencie le simple carbone carbonisé du véritable charbon actif.

Expansion Drastique de la Surface

L'impact de ce processus sur les propriétés physiques du matériau est profond. Le traitement augmente considérablement à la fois la surface spécifique et le volume des micropores.

Par exemple, les données indiquent que l'activation par CO2 à 1000 °C peut augmenter la surface spécifique de 619 m²/g à 1597 m²/g. Cette augmentation massive fournit l'espace physique nécessaire aux applications d'adsorption, telles que l'élimination du mercure.

Le Rôle de la Température et de l'Atmosphère

Pourquoi 1000 °C est Critique

Les températures élevées sont non négociables pour ce type d'activation physique. Bien que des températures plus basses (environ 850 °C) soient suffisantes pour la carbonisation dans l'azote, l'activation par CO2 nécessite l'énergie de 1000 °C pour piloter la réaction.

À ce niveau thermique, les conditions thermodynamiques permettent au CO2 de réagir efficacement avec le squelette de carbone. Sans cette chaleur extrême, la barrière d'énergie d'activation ne serait pas surmontée et la structure poreuse resterait sous-développée.

Comparaison avec les Atmosphères Inertes

Il est essentiel de distinguer ce processus des traitements inertes. Une atmosphère inerte (comme l'azote) est généralement utilisée à des températures plus basses (environ 450–850 °C) pour prévenir l'oxydation ou éliminer les matières volatiles.

En revanche, l'atmosphère de CO2 est intentionnellement réactive. Elle est conçue pour consommer des parties du carbone afin d'ouvrir les pores, tandis que l'azote est conçu pour préserver la structure existante.

Comprendre les Compromis

Consommation de Carbone vs. Développement des Pores

Le processus d'activation est essentiellement une combustion contrôlée. Pour créer des pores, il faut sacrifier une partie de la matrice de carbone.

Si la température du four fluctue ou si le temps d'exposition est trop long, vous risquez une "sur-activation", où les parois des pores s'effondrent et le rendement du matériau diminue considérablement.

Exigences de Précision

En raison de l'équilibre délicat entre la création de pores et la destruction du matériau, le four doit offrir un contrôle de température de haute précision. Un chauffage incohérent peut entraîner une activation inégale, résultant en un lot de matériau aux performances d'adsorption imprévisibles.

Faire le Bon Choix pour Votre Objectif

Pour obtenir les propriétés matérielles correctes, vous devez faire correspondre l'atmosphère et la température du four à votre étape de traitement spécifique.

- Si votre objectif principal est d'augmenter la surface : Vous devez utiliser une atmosphère de CO2 à environ 1000 °C pour graver la matrice de carbone et maximiser le volume des micropores.

- Si votre objectif principal est de stabiliser le squelette de carbone : Vous devriez utiliser une atmosphère d'azote inerte à environ 850 °C pour éliminer les matières volatiles sans consommer le carbone.

- Si votre objectif principal est de charger des métaux actifs (par exemple, le cuivre) : Vous devriez utiliser un flux d'azote à plus basse température (environ 450 °C) pour décomposer les précurseurs sans oxyder le support de carbone.

Le contrôle précis de l'atmosphère et de la chaleur détermine si vous produisez un simple charbon ou un adsorbant à haute capacité.

Tableau Récapitulatif :

| Paramètre d'Activation | Atmosphère | Plage de Température | Effet Principal sur le Matériau |

|---|---|---|---|

| Activation Physique | CO2 (Réactif) | ~1000 °C | Crée des défauts structurels ; augmente la surface (par exemple, 619 à 1597 m²/g). |

| Carbonisation | Azote (Inerte) | 450 – 850 °C | Élimine les matières volatiles ; stabilise le squelette de carbone sans oxydation. |

| Chargement de Métaux | Azote (Inerte) | ~450 °C | Décompose les précurseurs (par exemple, le cuivre) sans endommager le support de carbone. |

Élevez la Synthèse de Vos Matériaux avec KINTEK

La précision fait la différence entre un simple charbon et un charbon actif à haute capacité. Chez KINTEK, nous comprenons que l'obtention d'une surface spécifique supérieure à 1500 m²/g nécessite un contrôle thermique et atmosphérique sans compromis.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de haute température et de gaz réactifs. Que vous développiez l'activation par CO2 à 1000 °C ou que vous effectuiez une décomposition délicate de précurseurs, nos fours de laboratoire haute température offrent la stabilité et la précision dont votre recherche a besoin.

Prêt à optimiser votre processus d'activation ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four à cornue et sa fonction principale ? Réaliser un traitement thermique de haute pureté dans des environnements scellés

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Quels problèmes surviennent lorsque des matériaux métalliques ordinaires sont chauffés dans un four à air ? Éviter l'oxydation et la fragilisation

- Comment les fours inertes sont-ils utilisés en science des matériaux ? Prévenir l'oxydation pour une intégrité matérielle supérieure

- Quels sont les principaux avantages de l'utilisation des fours à atmosphère ? Améliorer l'efficacité et le contrôle du traitement thermique

- Comment le four d'anne.]age à atmosphère contrôlée de type boîte assure-t-il un contrôle précis de l'atmosphère ? Maîtriser la régulation précise du gaz et de la température

- Comment le four à atmosphère de recuit de type boîte est-il utilisé dans le domaine de l'aérospatiale ? Essentiel pour le traitement thermique des aubes de turbine