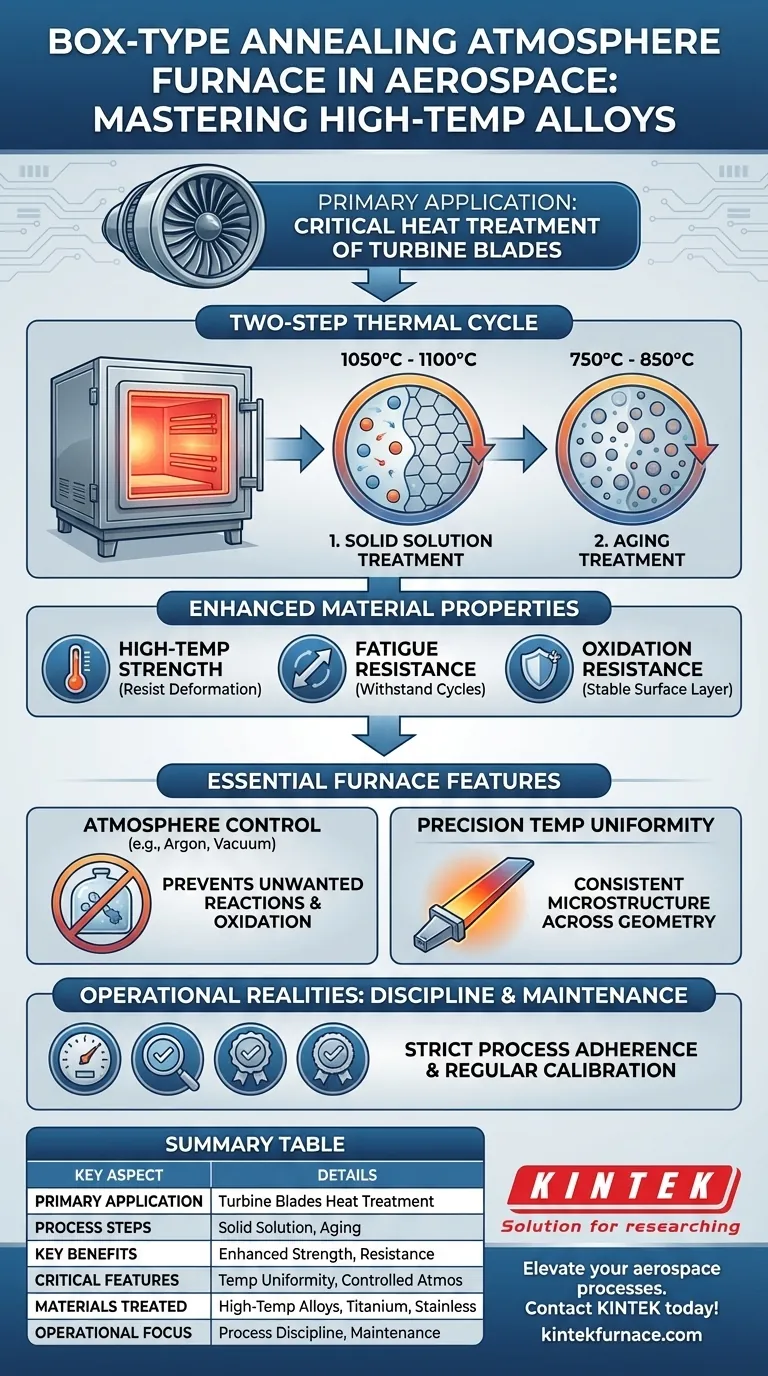

Dans le domaine de l'aérospatiale, le four à atmosphère de type boîte est principalement utilisé pour le traitement thermique critique des composants en alliage à haute température, notamment les aubes de turbine des moteurs d'avion. Ce processus implique un cycle thermique précis en deux étapes de traitement en solution solide et de vieillissement pour développer les propriétés matérielles extrêmes requises pour un fonctionnement sûr et fiable du moteur.

La valeur essentielle du four réside dans sa double capacité à maintenir des températures exceptionnellement uniformes et une atmosphère strictement contrôlée. Ce contrôle précis est non négociable pour créer les caractéristiques microstructurales spécifiques qui permettent aux pièces aérospatiales critiques de résister à d'immenses chaleurs, pressions et contraintes sans défaillance.

Application aérospatiale principale : Les aubes de turbine de moteur

Au cœur d'un moteur à réaction, les aubes de turbine fonctionnent dans l'un des environnements artificiels les plus hostiles. Comprendre ce contexte révèle pourquoi leur processus de fabrication est si exigeant.

Pourquoi les aubes de turbine nécessitent-elles un traitement spécialisé

Les aubes de turbine tournent à des milliers de tours par minute tout en étant soumises à des températures qui peuvent dépasser le point de fusion de nombreux métaux. Elles doivent résister à la déformation (fluage), à la fatigue due aux contraintes cycliques et à l'oxydation à haute température pendant des milliers d'heures.

Sans traitement thermique spécialisé, l'alliage brut à haute température échouerait de manière catastrophique dans ces conditions de haute température, haute pression et haute vitesse.

Le processus de traitement thermique en deux étapes

Pour renforcer cette résilience, les aubes subissent un processus thermique précis à l'intérieur du four à atmosphère.

La première étape est le traitement en solution solide, au cours duquel les aubes sont chauffées entre 1050 °C et 1100 °C. À cette température, les éléments de renforcement présents dans l'alliage se dissolvent en une solution solide uniforme, un peu comme le sucre se dissout dans l'eau chaude.

Vient ensuite le traitement de vieillissement, un maintien prolongé à une température plus basse, généralement entre 750 °C et 850 °C. Cette étape provoque la précipitation des éléments dissous sous forme de particules microscopiques ordonnées au sein de la structure cristalline de l'alliage, qui agissent comme des barrières au mouvement des dislocations et augmentent considérablement la résistance du matériau.

Le résultat : Propriétés matérielles améliorées

Ce processus soigneusement contrôlé améliore directement les propriétés les plus critiques des aubes :

- Résistance à haute température : La capacité à résister à la déformation sous charge à des températures extrêmes.

- Résistance à la fatigue : La capacité à supporter des cycles de contrainte répétés sans fissurer.

- Résistance à l'oxydation : La formation d'une couche superficielle protectrice et stable qui empêche le matériau de se dégrader dans le flux de gaz chaud.

Pourquoi ce four est essentiel pour le processus

N'importe quel four peut chauffer, mais les applications aérospatiales exigent un niveau de contrôle que seul un équipement spécialisé comme un four à atmosphère de type boîte peut fournir. Ses caractéristiques clés ne sont pas seulement bénéfiques ; elles sont des exigences fondamentales.

Le rôle critique du contrôle de l'atmosphère

Le chauffage de métaux réactifs comme les alliages à haute température ou les alliages de titane à l'air libre provoquerait une oxydation immédiate et grave, compromettant l'intégrité du matériau.

La chambre scellée du four permet l'utilisation d'une atmosphère contrôlée — souvent un gaz inerte comme l'argon ou un vide. Cela prévient les réactions chimiques indésirables à la surface du composant, garantissant que le matériau final est pur et que ses propriétés ne sont pas compromises.

Uniformité de température de précision

Une forme complexe comme une aube de turbine doit être chauffée uniformément sur toute sa géométrie. Même de petites variations de température peuvent entraîner des microstructures incohérentes, créant des points faibles qui pourraient devenir des points de défaillance en service.

Ces fours sont conçus pour une excellente uniformité de température, garantissant que chaque partie du composant reçoit exactement le même traitement thermique.

Applications au-delà des aubes de turbine

Bien que les aubes de turbine soient un exemple principal, ces fours sont également utilisés pour d'autres processus aérospatiaux critiques. Cela inclut le recuit ou le brasage de matériaux comme les alliages de titane et l'acier inoxydable, où le contrôle précis de la température et de l'atmosphère est tout aussi vital pour obtenir les propriétés mécaniques et l'intégrité de la jonction souhaitées.

Comprendre les réalités opérationnelles

Les capacités avancées de ces fours s'accompagnent d'exigences opérationnelles strictes. Dans l'aérospatiale, il n'y a aucune marge d'erreur, et le processus est tout aussi critique que l'équipement.

L'importance de la discipline de processus

Les fours modernes disposent d'interfaces conviviales pour configurer et surveiller les paramètres. Cependant, cette facilité d'utilisation est associée à la nécessité d'une extrême discipline. Le succès du traitement thermique dépend de l'adhésion exacte aux profils thermiques et aux compositions d'atmosphère validés.

L'entretien est non négociable

Pour garantir la précision et la fiabilité, un programme d'entretien rigoureux est essentiel. Ce n'est pas facultatif.

- L'étalonnage régulier du système de contrôle de la température assure la précision.

- L'inspection des éléments chauffants prévient les défaillances inattendues et les écarts de température.

- L'entretien du système de contrôle de l'atmosphère et des joints de porte est essentiel pour prévenir les fuites qui pourraient ruiner un lot de composants valant des millions de dollars.

Sécurité et fiabilité par conception

Ces fours sont équipés de multiples verrouillages de sécurité pour la protection contre les surintensités, les surtensions et la surchauffe. Un joint de porte fiable est à la fois une caractéristique de sécurité — empêchant les fuites d'atmosphère — et une caractéristique d'assurance qualité qui protège les composants de grande valeur à l'intérieur.

Faire le bon choix pour votre objectif

L'utilisation de cette technologie est motivée par des objectifs sans compromis. Comprendre ces objectifs clarifie l'importance de chaque caractéristique.

- Si votre objectif principal est d'atteindre une résistance et une durabilité maximales du matériau : Le processus en deux étapes de solution et de vieillissement à des températures précisément contrôlées est le facteur le plus critique.

- Si votre objectif principal est d'assurer la pureté et l'intégrité du matériau : Le contrôle strict de l'atmosphère pour prévenir l'oxydation et la contamination de surface est non négociable.

- Si votre objectif principal est de maintenir la cohérence et la répétabilité du processus : Un programme rigoureux d'étalonnage du four, d'entretien et de discipline opérationnelle est essentiel.

En fin de compte, le four à atmosphère de recuit de type boîte est plus qu'un simple équipement ; c'est un catalyseur fondamental de l'ingénierie aérospatiale moderne.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Application principale | Traitement thermique des aubes de turbine dans les moteurs d'avion |

| Étapes du processus | Traitement en solution solide (1050-1100°C), Traitement de vieillissement (750-850°C) |

| Avantages clés | Résistance accrue à haute température, résistance à la fatigue, résistance à l'oxydation |

| Caractéristiques critiques | Uniformité de température précise, atmosphère contrôlée (ex. argon ou vide) |

| Matériaux traités | Alliages à haute température, alliages de titane, acier inoxydable |

| Focus opérationnel | Discipline de processus stricte, entretien régulier, verrouillages de sécurité |

Améliorez vos processus de traitement thermique aérospatial avec les solutions de fours avancées de KINTEK. Tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des systèmes de Moufle, Tube, Rotatif, Vide et Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour des besoins expérimentaux uniques, tels que les traitements d'aubes de turbine. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos propriétés matérielles et votre fiabilité opérationnelle !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure