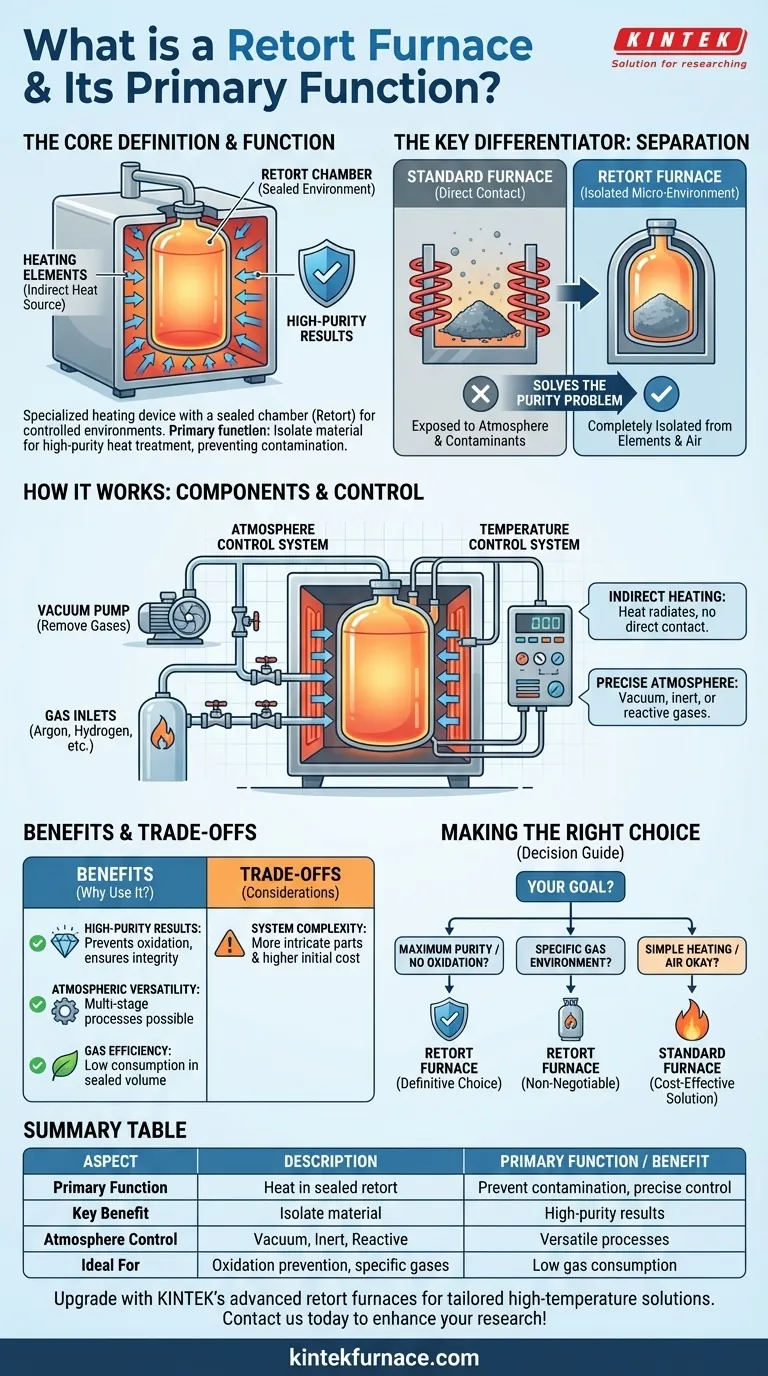

À la base, un four à cornue est un dispositif de chauffage spécialisé conçu pour les processus thermiques qui exigent un environnement hautement contrôlé. Sa fonction principale est de chauffer les matériaux dans une chambre scellée, appelée la cornue, isolant complètement le produit des éléments chauffants du four et de l'air extérieur afin de prévenir la contamination et de gérer précisément les conditions atmosphériques.

La différence fondamentale entre un four standard et un four à cornue est la séparation. En plaçant le matériau à l'intérieur d'un récipient scellé (la cornue), vous créez un micro-environnement isolé, permettant un traitement thermique de haute pureté impossible dans un four où le matériau est exposé à l'air ambiant et à la chaleur directe.

Comment un four à cornue résout le problème de la pureté

La conception unique d'un four à cornue répond directement aux défis de la contamination, de l'oxydation et de l'incohérence atmosphérique qui peuvent survenir dans les fours conventionnels.

Le rôle central de la cornue

La "cornue" est le cœur du système. C'est un récipient scellé, et souvent cylindrique, qui contient le matériau en cours de traitement.

Cette chambre est placée à l'intérieur de la structure plus grande du four, agissant comme une barrière entre votre produit et l'environnement interne du four.

Isolation du matériau de la source de chaleur

Le chauffage dans un four à cornue est indirect. Les éléments chauffants du four réchauffent l'extérieur de la cornue, et cette chaleur irradie vers l'intérieur pour traiter le matériau.

Ceci empêche tout contact direct entre le matériau et les éléments chauffants, ce qui pourrait autrement être une source de contamination.

Atteindre un contrôle précis de l'atmosphère

Parce que la cornue est un récipient scellé, vous avez une autorité absolue sur l'atmosphère qu'elle contient. Cela permet plusieurs processus critiques.

Vous pouvez créer un vide pour éliminer tous les gaz réactifs ou introduire des gaz inertes ou réactifs spécifiques comme l'argon ou l'hydrogène pour faciliter une réaction chimique particulière ou en empêcher une indésirable, comme l'oxydation.

Composants clés et leur fonction

Un four à cornue est un système de pièces intégrées, chacune ayant un objectif spécifique conçu pour maintenir le contrôle et la pureté.

La chambre de la cornue

C'est le récipient central où le matériau est placé. Il est conçu pour résister à des températures extrêmes et maintenir une étanchéité parfaite contre la pression ou le vide.

Éléments chauffants

Ceux-ci sont positionnés à l'extérieur de la cornue et sont responsables de la génération de chaleur. Ils sont généralement fabriqués à partir de matériaux robustes comme le graphite, la céramique ou des alliages métalliques spécialisés.

Système de contrôle de la température

Ce système utilise des thermocouples et des contrôleurs sophistiqués pour surveiller et réguler la température avec une grande précision, garantissant que le processus suit le profil thermique exact souhaité.

Système de contrôle de l'atmosphère

Ce système comprend les pompes, les vannes et les entrées de gaz nécessaires pour évacuer l'air de la cornue et introduire et maintenir la pression des gaz de processus spécialisés.

Comprendre les compromis et les avantages

Bien que puissant, un four à cornue est un outil spécialisé. Comprendre ses avantages et ses complexités inhérentes est essentiel pour l'utiliser efficacement.

L'avantage principal : des résultats de haute pureté

Le principal avantage est la capacité à produire des matériaux d'une qualité exceptionnellement élevée. En éliminant l'oxygène et les autres contaminants, la cornue scellée prévient l'oxydation et assure l'intégrité chimique du produit final.

Avantage : polyvalence atmosphérique

Un four à cornue vous permet de modifier les conditions atmosphériques pendant un seul cycle de cuisson. Vous pouvez commencer sous vide, introduire un gaz, puis passer à un autre, permettant des processus multi-étapes très complexes.

Avantage : efficacité gazière

Parce que vous ne contrôlez l'atmosphère que dans la cornue relativement petite et scellée, la consommation de gaz est extrêmement faible par rapport à la tentative de purger le volume entier d'un four plus grand et non scellé.

La principale considération : la complexité du système

Le principal compromis est la complexité accrue. Un four à cornue nécessite des pompes à vide, des systèmes de manipulation des gaz et des joints robustes, ce qui en fait une solution plus complexe et souvent plus coûteuse qu'un simple four atmosphérique.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de chauffage dépend entièrement des exigences de votre matériau et de votre processus.

- Si votre objectif principal est une pureté maximale du matériau et la prévention de l'oxydation : Un four à cornue est le choix définitif grâce à son atmosphère scellée et contrôlée.

- Si votre processus nécessite des environnements gazeux spécifiques (comme l'hydrogène ou l'argon) : La nature scellée et le système de contrôle de l'atmosphère d'un four à cornue sont non négociables.

- Si votre application est un simple chauffage où l'exposition à l'air n'est pas une préoccupation : Un four atmosphérique standard, sans cornue, est probablement une solution plus rentable et plus simple.

Comprendre ce principe fondamental de séparation environnementale vous permet de choisir le bon outil pour tout défi de traitement thermique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Chauffer des matériaux dans une cornue scellée pour prévenir la contamination et contrôler précisément l'atmosphère. |

| Avantage clé | Résultats de haute pureté en isolant le matériau des éléments chauffants et de l'air externe. |

| Contrôle de l'atmosphère | Permet des environnements sous vide, inertes ou gazeux réactifs pour des processus polyvalents. |

| Idéal pour | Applications nécessitant la prévention de l'oxydation, des réactions gazeuses spécifiques ou une faible consommation de gaz. |

Améliorez le traitement thermique de votre laboratoire avec les fours à cornue avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires divers des solutions sur mesure à haute température. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et atmosphériques, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Assurez des résultats de haute pureté et un contrôle efficace de l'atmosphère — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique