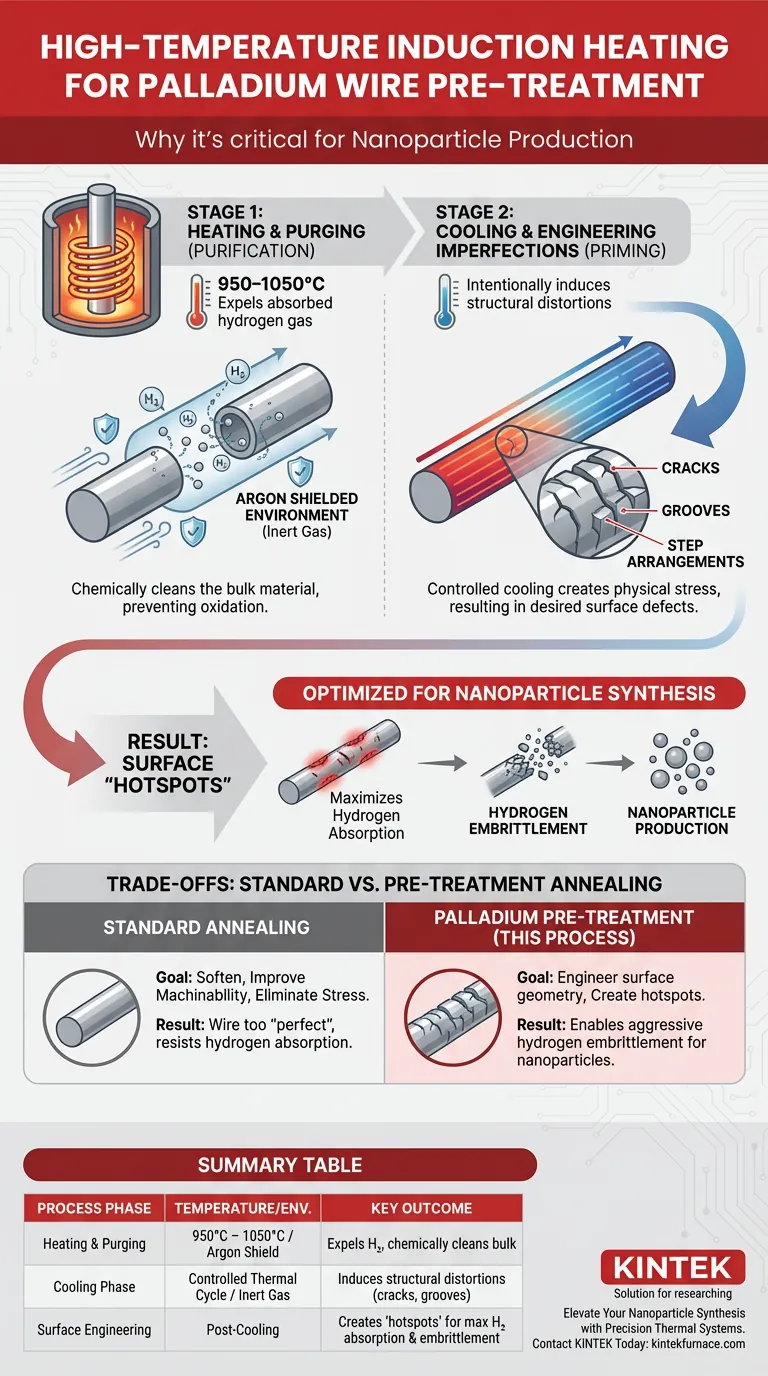

Un four à induction à haute température est le moteur essentiel de la préparation du fil de palladium pour la production de nanoparticules. Plus précisément, il chauffe le fil entre 950 et 1050 degrés Celsius dans un environnement protégé à l'argon pour purger le métal de l'hydrogène gazeux absorbé. De plus, le cycle thermique spécifique permet une phase de refroidissement qui induit intentionnellement des distorsions structurelles — telles que des fissures et des rainures — qui sont essentielles au traitement ultérieur.

Idée clé : Ce processus ne consiste pas simplement à adoucir le métal ; c'est une méthode stratégique pour "amorcer" le matériau. En expulsant le gaz existant, puis en compromettant structurellement la surface pendant le refroidissement, le traitement crée des "points chauds" qui maximisent l'absorption d'hydrogène et facilitent la fragilisation requise pour produire des nanoparticules.

La mécanique du cycle thermique

Pour comprendre pourquoi ce four est requis, nous devons aller au-delà du simple chauffage. Le processus remplit deux fonctions distinctes : la purification pendant la phase de chauffage et la restructuration pendant la phase de refroidissement.

Purge du volume de palladium

L'objectif principal de l'élévation de la température dans la plage de 950–1050°C est la purification. Le palladium a une forte affinité pour l'hydrogène, l'absorbant facilement.

Avant que tout autre traitement puisse avoir lieu, le four à induction expulse cet hydrogène gazeux absorbé du volume de palladium. Cette "réinitialisation" garantit que le matériau est chimiquement propre et prêt pour la prochaine étape du traitement.

L'importance du bouclier d'argon

Ce processus de chauffage se déroule dans un environnement protégé à l'argon.

L'argon est un gaz inerte, ce qui signifie qu'il empêche l'oxydation et d'autres réactions chimiques qui dégraderaient la qualité du fil à de telles températures élevées. Cela garantit que le processus de purification n'introduit pas involontairement de nouveaux contaminants.

Ingénierie des imperfections de surface

Alors que le recuit standard vise généralement à réduire les défauts, ce prétraitement spécifique utilise le four pour en créer intentionnellement.

Induction de distorsions structurelles

La phase de refroidissement qui suit le chauffage à haute température est tout aussi critique que le chauffage lui-même. Lorsque le fil refroidit, le métal subit des changements physiques importants.

Cette contrainte thermique induit des distorsions structurelles sur la surface du fil. Celles-ci se manifestent par des arrangements en escalier, des rainures profondes ou des fissures de joints de grains.

Création de "points chauds" d'absorption

Ces imperfections de surface ne sont pas des erreurs ; elles sont le but.

Les distorsions servent de points chauds pour l'absorption d'hydrogène. En augmentant la surface et en créant des points d'entrée, le four conçoit efficacement le fil pour qu'il absorbe l'hydrogène plus agressivement dans les étapes ultérieures.

Facilitation de la production de nanoparticules

La raison ultime de ce traitement au four est de faciliter la production de nanoparticules.

Le processus repose sur la fragilisation par l'hydrogène — affaiblissement du métal afin qu'il puisse être décomposé. Les fissures et les rainures créées pendant la phase de refroidissement améliorent cet effet de fragilisation, rendant la réduction ultérieure du fil en nanoparticules efficace et performante.

Comprendre les compromis

Il est essentiel de distinguer cette application spécifique des pratiques de recuit générales pour éviter les erreurs de processus.

Défaut intentionnel vs. Recuit standard

En métallurgie générale, le recuit est utilisé pour adoucir les matériaux, améliorer l'usinabilité ou éliminer les contraintes thermomécaniques.

Cependant, dans ce prétraitement spécifique du palladium, le but n'est pas simplement de restaurer les propriétés du métal pur ou de maximiser la douceur. Si vous utilisez un cycle de recuit standard conçu uniquement pour la relaxation des contraintes, vous pourriez ne pas générer les fissures de surface nécessaires (points chauds).

Le risque d'un refroidissement inapproprié

Si la phase de refroidissement n'est pas gérée correctement pour induire des distorsions, le fil peut devenir trop "parfait".

Un fil sans arrangements en escalier ni rainures résistera à l'absorption d'hydrogène requise plus tard. Cela rend effectivement le matériau inadapté au processus de fragilisation nécessaire pour générer des nanoparticules.

Faire le bon choix pour votre objectif

L'utilisation d'un four à induction à haute température est spécifique au résultat que vous souhaitez obtenir avec le fil de palladium.

- Si votre objectif principal est la production de nanoparticules : Vous devez donner la priorité à la phase de refroidissement pour garantir la formation de distorsions structurelles (rainures et fissures) qui serviront de points chauds pour l'absorption d'hydrogène.

- Si votre objectif principal est l'usinabilité générale : Vous modifieriez probablement le profil de refroidissement pour vous concentrer sur l'adoucissement du matériau et l'élimination des contraintes, plutôt que sur l'induction de défauts de surface.

En fin de compte, le four à induction est requis non seulement pour chauffer le fil, mais pour concevoir sa géométrie de surface pour une réactivité maximale à l'hydrogène.

Tableau récapitulatif :

| Phase du processus | Plage de température | Environnement | Résultat clé |

|---|---|---|---|

| Chauffage et purification | 950°C – 1050°C | Protégé à l'argon | Expulse l'hydrogène absorbé ; nettoie chimiquement le volume de palladium |

| Phase de refroidissement | Cycle thermique contrôlé | Gaz inerte | Induit des distorsions structurelles (fissures, rainures, arrangements en escalier) |

| Ingénierie de surface | Post-refroidissement | Ambiant/Contrôlé | Crée des "points chauds" pour une absorption maximale d'hydrogène et une fragilisation |

Améliorez votre synthèse de nanoparticules avec des systèmes thermiques de précision

Libérez tout le potentiel de votre prétraitement de matériaux avec les solutions de chauffage par induction à haute température avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses du traitement du palladium et au-delà.

Que vous ayez besoin de cycles thermiques spécifiques pour induire des distorsions structurelles ou d'un contrôle précis de l'atmosphère pour garantir la pureté, nos fours de laboratoire à haute température sont entièrement personnalisables à vos besoins uniques de recherche et de production.

Prêt à optimiser votre efficacité d'absorption d'hydrogène ?

Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Christian M. Schott, Elena L. Gubanova. Top‐down Surfactant‐Free Synthesis of Supported Palladium‐Nanostructured Catalysts. DOI: 10.1002/smsc.202300241

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle d'un four de fusion par induction sous vide dans la préparation de Fe3Al/Cr3C2 ? Pureté et précision pour le rechargement

- Qu'est-ce que le brasage par induction et où est-il utilisé ? Débloquez l'assemblage rapide et précis des métaux pour l'industrie

- Quels sont les avantages de la technologie IGBT en termes de contrôle de la température dans la fusion par induction ? Obtenez une précision et une efficacité de fusion supérieures

- Quel rôle les fours à induction jouent-ils dans les tests IMC-B ? Fusion de précision pour les simulations d'acier de haute pureté

- Quel rôle joue un four de fusion par induction sous vide dans la production d'acier résistant aux intempéries ? Ingénierie de précision

- Quels sont les défis majeurs auxquels est confronté le marché des fours de fusion à induction IGBT ? Gérer les coûts élevés et la complexité

- Quel rôle joue la conception fendue d'un creuset froid dans le SMI ? Améliorez l'efficacité de votre fusion par creuset froid à induction

- Quels avantages technologiques les solutions modernes de fusion par induction offrent-elles ? Débloquez une qualité métallurgique et une efficacité supérieures