À la base, la technologie du transistor bipolaire à grille isolée (IGBT) vous offre une maîtrise inégalée de la puissance fournie à un four à induction. Ce contrôle direct de la puissance se traduit par un contrôle de température exceptionnellement précis et uniforme, ce qui est essentiel pour obtenir des fusions de haute qualité et respecter les normes industrielles strictes.

Le véritable avantage des IGBT n'est pas seulement un meilleur contrôle de la température, mais la combinaison de précision, d'efficacité énergétique et de vitesse opérationnelle qu'ils permettent. Cela représente un changement fondamental par rapport aux méthodes de chauffage plus anciennes et moins efficaces, vers un processus plus fiable et plus rentable.

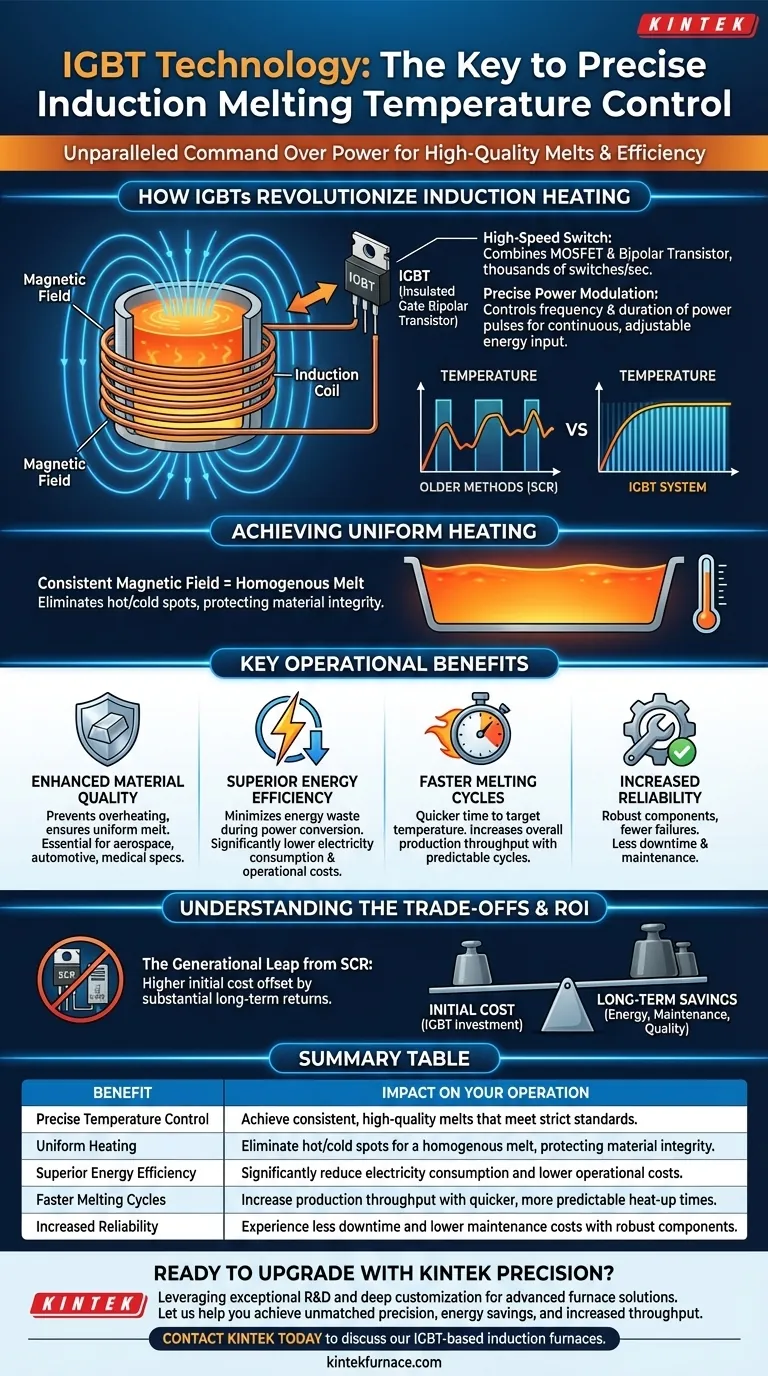

Comment les IGBT révolutionnent le chauffage par induction

Pour comprendre les avantages, nous devons d'abord examiner le mécanisme. Un four à induction fonctionne en utilisant un champ magnétique puissant et alternatif pour induire des courants électriques dans le métal, ce qui génère de la chaleur. L'IGBT est le composant qui contrôle l'électricité circulant vers la bobine d'induction.

L'IGBT comme interrupteur haute vitesse

Un IGBT est un dispositif semi-conducteur sophistiqué qui agit comme un interrupteur électronique extrêmement rapide et efficace. Il combine les faibles exigences en énergie d'une grille MOSFET avec la capacité de gestion de courant élevé d'un transistor bipolaire.

Cette conception lui permet d'activer et de désactiver de grandes quantités de courant électrique des milliers de fois par seconde avec une perte d'énergie minimale.

Traduction de la commutation de puissance en contrôle de température

La température de la fusion est le résultat direct de l'énergie délivrée par la bobine d'induction. En modulant précisément la fréquence et la durée des impulsions de puissance qu'il envoie à la bobine, le système IGBT vous donne un contrôle exact sur l'apport d'énergie.

C'est fondamentalement plus précis que les méthodes plus anciennes. Au lieu de cycles marche/arrêt rudimentaires, vous obtenez un flux de puissance continu et hautement réglable, permettant au système d'atteindre et de maintenir une température cible avec une précision remarquable.

Obtention d'un chauffage uniforme

Ce niveau de contrôle assure la cohérence du champ magnétique, conduisant à un chauffage uniforme sur tout le volume du matériau. Cela élimine les points chauds qui peuvent dégrader la qualité du matériau et les points froids qui ralentissent le processus de fusion, garantissant l'homogénéité du produit final.

Principaux avantages opérationnels de la technologie IGBT

La précision offerte par les IGBT crée une cascade d'avantages qui ont un impact sur tout, de la qualité des produits à votre rentabilité.

Qualité et intégrité des matériaux améliorées

En prévenant la surchauffe et en assurant une fusion uniforme, les systèmes basés sur les IGBT protègent l'intégrité des métaux traités. Ceci est essentiel pour des industries comme l'aérospatiale, l'automobile et la fabrication médicale où les spécifications des matériaux sont non négociables.

Efficacité énergétique supérieure

Les IGBT sont beaucoup plus efficaces pour commuter la puissance que les technologies plus anciennes comme les redresseurs contrôlés au silicium (SCR). Ils minimisent le gaspillage d'énergie pendant le processus de conversion de puissance, ce qui se traduit directement par une consommation d'électricité plus faible et des coûts d'exploitation réduits.

Fusion plus rapide et plus constante

Parce que la puissance est délivrée si efficacement et précisément, la température cible est atteinte plus rapidement. Il en résulte des temps de fusion plus courts et des cycles plus prévisibles et reproductibles, ce qui augmente le débit de production global.

Fiabilité et disponibilité accrues

Les composants IGBT modernes sont robustes et fiables. Les fours construits avec cette technologie subissent moins de pannes de composants, ce qui entraîne beaucoup moins de maintenance, moins de temps d'arrêt et des calendriers de production plus cohérents.

Comprendre les compromis

Bien que la technologie IGBT soit supérieure, il est important de comprendre le contexte complet.

Le saut générationnel par rapport aux systèmes SCR

Les anciens systèmes d'induction utilisent souvent des SCR pour le contrôle de la puissance. Bien que fonctionnels, les SCR sont moins efficaces, offrent un contrôle plus lent et moins précis, et peuvent introduire plus de pollution harmonique dans le réseau électrique. Le passage aux IGBT est une amélioration technologique claire pour toute opération moderne.

Coût initial vs. ROI à long terme

Un four à induction alimenté par IGBT peut représenter un investissement initial plus élevé par rapport à un système doté d'une technologie plus ancienne. Cependant, ce coût est généralement rapidement compensé par des économies d'énergie substantielles, des factures de maintenance réduites et une qualité de produit supérieure entraînant moins de déchets.

L'importance de l'intégration du système

Le plein avantage d'un IGBT est réalisé lorsqu'il fait partie d'un système bien conçu avec une boucle de rétroaction réactive. Des capteurs de température et une logique de contrôle de haute qualité sont nécessaires pour exploiter efficacement la vitesse et la précision de l'IGBT.

Faire le bon choix pour votre exploitation

Choisir d'investir dans la technologie IGBT dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de respecter des normes de qualité strictes : Le chauffage précis et uniforme des systèmes IGBT est le moyen le plus fiable de produire des fusions constantes et de haute qualité.

- Si votre objectif principal est de réduire les coûts d'exploitation : L'efficacité énergétique significative et les besoins de maintenance réduits de la technologie IGBT offriront un retour sur investissement solide et mesurable.

- Si votre objectif principal est de maximiser le débit de production : Les cycles de fusion plus rapides et plus prévisibles permis par les IGBT augmenteront directement la capacité de production de votre usine.

En fin de compte, l'adoption de la technologie IGBT est un investissement stratégique dans la précision, l'efficacité et la fiabilité de l'ensemble de votre processus de fusion.

Tableau récapitulatif :

| Avantage | Impact sur votre exploitation |

|---|---|

| Contrôle précis de la température | Obtenez des fusions constantes et de haute qualité qui respectent des normes industrielles strictes. |

| Chauffage uniforme | Éliminez les points chauds/froids pour une fusion homogène, protégeant l'intégrité du matériau. |

| Efficacité énergétique supérieure | Réduisez considérablement la consommation d'électricité et les coûts d'exploitation. |

| Cycles de fusion plus rapides | Augmentez le débit de production avec des temps de chauffe plus rapides et plus prévisibles. |

| Fiabilité accrue | Moins de temps d'arrêt et des coûts de maintenance réduits grâce à des composants robustes. |

Prêt à améliorer votre processus de fusion avec la précision IGBT ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales et de production uniques.

Laissez-nous vous aider à atteindre :

- Une précision de fusion inégalée pour une qualité de produit supérieure.

- Des réductions significatives de la consommation d'énergie et des coûts d'exploitation.

- Un débit accru avec des cycles de fusion plus rapides et plus fiables.

Contactez KINTEL dès aujourd'hui pour discuter de la façon dont nos fours à induction basés sur IGBT peuvent transformer votre exploitation.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs