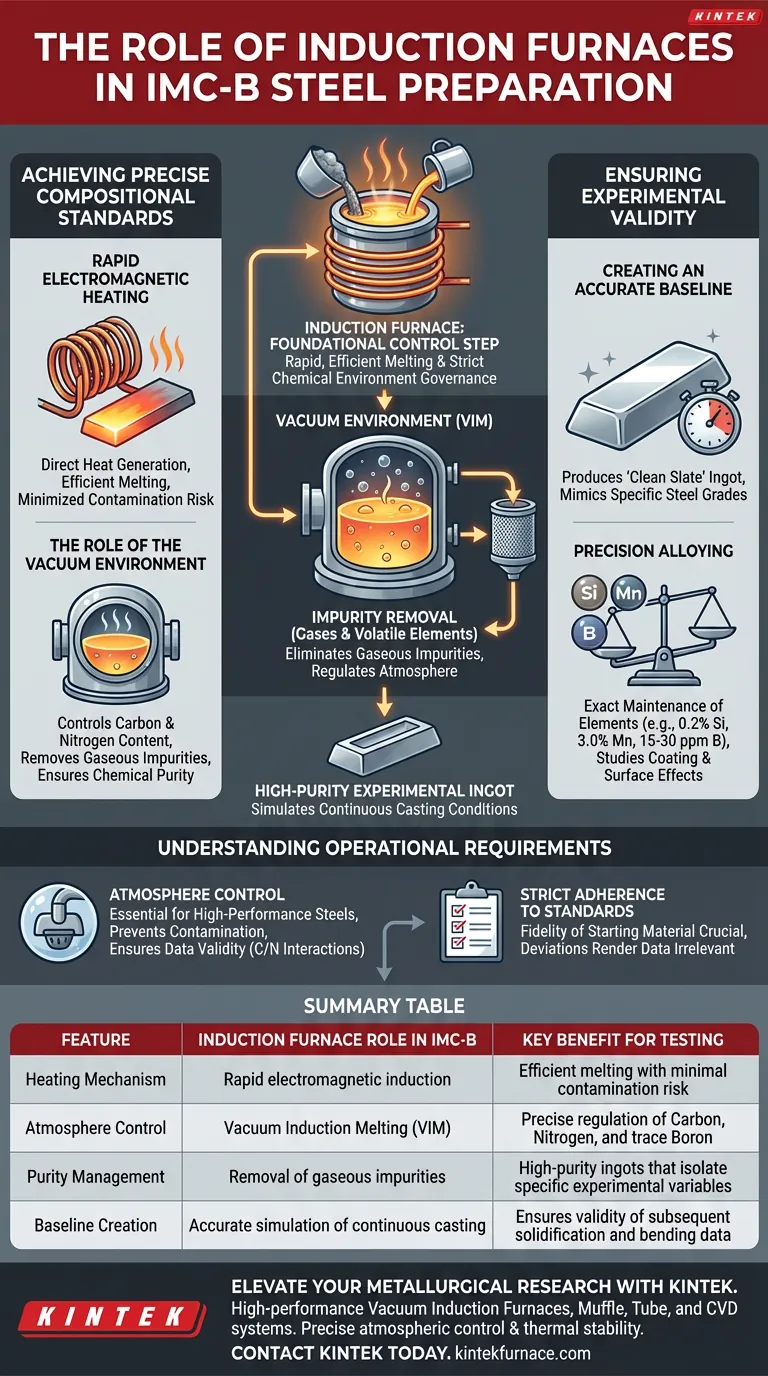

Les fours à induction constituent l'étape de contrôle fondamentale dans la préparation de l'acier pour les tests de fusion et de solidification par flexion in situ (IMC-B). Ils sont responsables de la fusion rapide et efficace des matières premières tout en régissant strictement l'environnement chimique pour garantir que l'acier résultant respecte les normes prédéfinies exactes.

En utilisant un environnement sous vide pour éliminer les impuretés gazeuses et réguler précisément les conditions atmosphériques, ces fours transforment les matières premières en lingots expérimentaux de haute pureté qui simulent avec précision les conditions initiales de coulée continue.

Atteindre des normes de composition précises

Chauffage électromagnétique rapide

Les fours à induction standard utilisent l'induction électromagnétique pour générer de la chaleur directement dans le métal. Ce mécanisme facilite une fusion rapide, garantissant que l'acier atteint l'état liquide nécessaire efficacement sans exposition prolongée à des contaminants potentiels.

Le rôle de l'environnement sous vide

Dans les fours de fusion à induction sous vide (VIM), le processus de fusion se déroule dans un vide contrôlé. Cet environnement est essentiel pour gérer la teneur précise en gaz et en éléments volatils. Il permet aux chercheurs de dicter spécifiquement la teneur en carbone et en azote requise pour la logique du test.

Élimination des impuretés

L'environnement sous vide aide activement à éliminer les impuretés gazeuses de la matrice en fusion. En abaissant la pression, le système garantit que le lingot final maintient un haut niveau de pureté chimique, ce qui est essentiel pour isoler des variables spécifiques lors des tests.

Assurer la validité expérimentale

Création d'une base de référence précise

L'objectif ultime de l'utilisation de ces fours est de produire une "ardoise vierge" pour le test IMC-B. Le processus garantit que la composition chimique constitue une base de référence hautement pure et précise qui imite la nuance d'acier spécifique destinée à la coulée continue.

Alliage de précision

Au-delà de la pureté de base, ces fours permettent le maintien exact des éléments d'alliage. Par exemple, les chercheurs peuvent stabiliser avec précision des compositions telles que 0,2 % en masse de silicium, 3,0 % en masse de manganèse et des ajouts de bore traces (15–30 ppm) pour étudier leurs effets spécifiques sur les propriétés de revêtement et la ségrégation de surface.

Comprendre les exigences opérationnelles

La nécessité du contrôle de l'atmosphère

Alors que le chauffage par induction standard offre de la rapidité, c'est la capacité sous vide qui confère une validité scientifique aux aciers haute performance. Sans l'environnement sous vide, il est presque impossible d'empêcher la contamination atmosphérique qui fausserait les données concernant les interactions carbone et azote.

Respect strict des normes

L'efficacité du test IMC-B dépend entièrement de la fidélité du matériau de départ. Toute déviation au stade du four — telle qu'un échec à maintenir le vide ou la température — entraînera un lingot qui ne répond pas aux normes prédéfinies, rendant les données de solidification et de flexion ultérieures non pertinentes.

Faire le bon choix pour votre objectif

Pour maximiser la fiabilité de vos données IMC-B, tenez compte des exigences suivantes concernant la sélection du four :

- Si votre objectif principal est la précision compositionnelle : Privilégiez les fours à induction sous vide pour contrôler strictement le carbone, l'azote et les éléments traces comme le bore tout en éliminant les impuretés gazeuses.

- Si votre objectif principal est l'efficacité du processus : Reposez-vous sur le mécanisme d'induction électromagnétique pour sa capacité à atteindre rapidement les températures de fusion et à homogénéiser le bain de fusion.

L'intégrité de votre simulation dépend entièrement de la pureté et de la précision compositionnelle atteintes lors de cette étape initiale de fusion.

Tableau récapitulatif :

| Caractéristique | Rôle du four à induction dans IMC-B | Avantage clé pour les tests |

|---|---|---|

| Mécanisme de chauffage | Induction électromagnétique rapide | Fusion efficace avec un risque minimal de contamination |

| Contrôle de l'atmosphère | Fusion à induction sous vide (VIM) | Régulation précise du carbone, de l'azote et du bore traces |

| Gestion de la pureté | Élimination des impuretés gazeuses | Lingots de haute pureté qui isolent des variables expérimentales spécifiques |

| Création de la base de référence | Simulation précise de la coulée continue | Assure la validité des données ultérieures de solidification et de flexion |

Élevez votre recherche métallurgique avec KINTEK

Des tests IMC-B précis commencent par une préparation de matériaux de haute pureté. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des fours à induction sous vide, des fours à moufle, à tube et des systèmes CVD haute performance, adaptés aux environnements de laboratoire les plus exigeants.

Que vous simuliez la coulée continue ou développiez des alliages avancés, nos fours haute température personnalisables offrent le contrôle atmosphérique et la stabilité thermique exacts dont votre recherche a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de fours et découvrir comment notre ingénierie de précision peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide