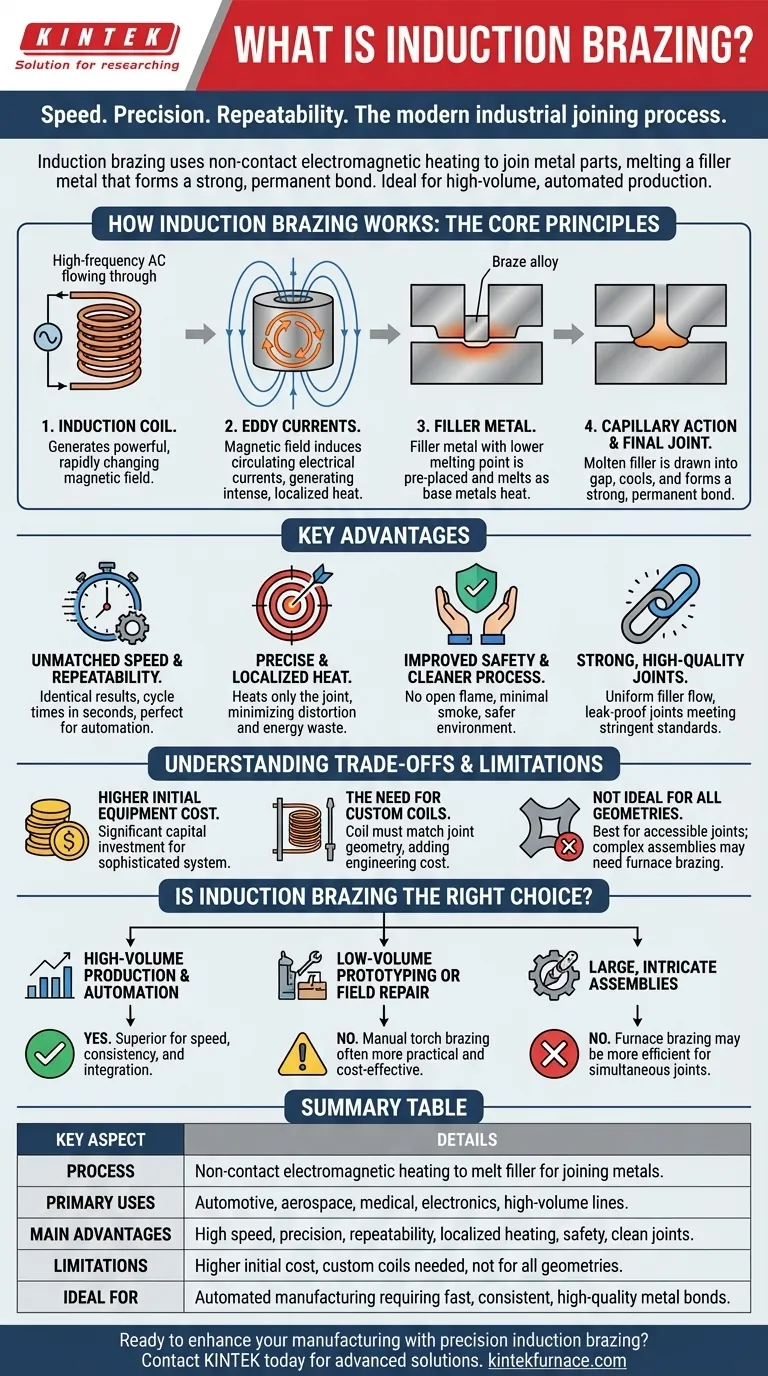

À la base, le brasage par induction est un processus d'assemblage qui utilise une méthode de chauffage sans contact pour joindre deux ou plusieurs composants métalliques. Un champ électromagnétique alternatif chauffe précisément les pièces, faisant fondre un métal d'apport (l'alliage de brasage) qui s'écoule entre elles et se solidifie pour créer une liaison solide et permanente. Ses principaux avantages sont une vitesse, une précision et une reproductibilité exceptionnelles, ce qui en fait une pierre angulaire de la fabrication industrielle moderne.

Alors que de nombreux procédés peuvent assembler le métal, la valeur unique du brasage par induction réside dans sa capacité à fournir une chaleur propre et hautement contrôlée presque instantanément. Cela transforme le brasage d'un artisanat manuel en un processus industriel fiable et automatisé, idéal pour les lignes de production à grand volume.

Comment fonctionne le brasage par induction : les principes fondamentaux

Comprendre le brasage par induction nécessite de regarder au-delà du joint final et de se concentrer sur la physique qui le rend si efficace. Le processus est une séquence d'événements électromagnétiques et thermiques contrôlés.

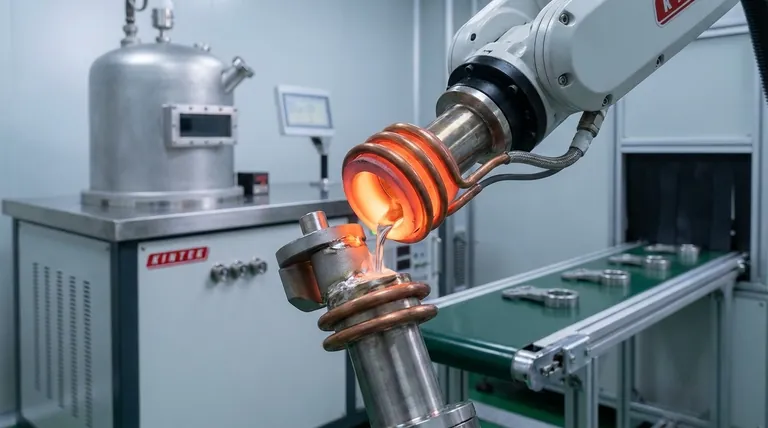

Le rôle de la bobine d'induction

Le cœur du système est une bobine de cuivre de forme personnalisée. Lorsqu'un courant alternatif (CA) à haute fréquence traverse cette bobine, il génère un champ magnétique puissant et rapidement changeant dans l'espace qui l'entoure.

Générer de la chaleur avec les courants de Foucault

Lorsqu'une pièce métallique conductrice est placée dans ce champ magnétique (sans toucher la bobine), le champ induit des courants électriques circulants à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault. La résistance naturelle du métal au flux de ces courants génère une chaleur intense et localisée directement à l'intérieur de la pièce elle-même.

La fonction du métal d'apport

Un métal d'apport, ou alliage de brasage, avec un point de fusion inférieur à celui des métaux de base à assembler, est pré-positionné au niveau du joint. Au fur et à mesure que les métaux de base chauffent par induction, ils transmettent cette chaleur au métal d'apport, le faisant fondre et devenir liquide.

L'action capillaire et le joint final

Une fois fondu, le métal d'apport est aspiré dans l'espace étroit entre les composants par un phénomène appelé action capillaire. Une fois le cycle de chauffage terminé – souvent en quelques secondes seulement – le métal d'apport refroidit et se solidifie, formant une liaison métallurgique solide et permanente entre les pièces.

Principaux avantages dans les milieux industriels

Les principes du chauffage par induction confèrent à ce processus des avantages distincts qui en font le choix préféré pour des applications spécifiques et exigeantes.

Vitesse et reproductibilité inégalées

Parce que le processus est contrôlé par des paramètres électriques précis (puissance, fréquence et temps), les résultats sont identiques de la première pièce à la dix-millième. Cela élimine la variabilité du chauffage manuel et permet des temps de cycle mesurés en secondes, parfait pour les lignes d'assemblage automatisées.

Chaleur précise et localisée

Le chauffage par induction est incroyablement ciblé. Seule la zone du joint est chauffée à la température de brasage, laissant le reste du composant intact. Cela minimise la déformation des pièces, protège les matériaux sensibles à la chaleur à proximité et réduit le gaspillage d'énergie par rapport au chauffage d'une pièce entière dans un four.

Sécurité améliorée et processus plus propre

Sans flamme nue, le brasage par induction est nettement plus sûr que le brasage au chalumeau. Le processus produit un minimum de fumée ou de vapeurs, créant un environnement de travail plus propre. Cela élimine souvent le besoin d'un nettoyage approfondi après le brasage, rationalisant davantage la production.

Joints solides et de haute qualité

Le chauffage uniforme et rapide assure que le métal d'apport s'écoule uniformément dans tout le joint, minimisant le risque de vides ou de défauts. Il en résulte des joints constamment solides et étanches qui répondent aux normes de qualité strictes dans des industries comme l'automobile et l'aérospatiale.

Comprendre les compromis et les limites

Aucun processus n'est parfait pour toutes les situations. Être un conseiller de confiance signifie reconnaître les limites d'une technologie.

Coût initial de l'équipement plus élevé

Un système de chauffage par induction représente un investissement en capital plus important qu'une simple installation de chalumeau. L'alimentation électrique, le système de refroidissement par eau et les commandes sont des équipements sophistiqués.

La nécessité de bobines personnalisées

La bobine d'induction doit être conçue et façonnée pour correspondre à la géométrie spécifique du joint. Cette exigence d'"outillage" ajoute une étape d'ingénierie et un coût, rendant le processus moins économique pour les travaux uniques ou les séries de production à très faible volume.

Pas idéal pour toutes les géométries

Bien que polyvalent, l'induction est mieux adaptée aux joints avec des géométries bien définies et accessibles. Le brasage simultané de nombreux joints sur un assemblage grand et complexe peut être géré plus efficacement par le brasage au four, qui chauffe la pièce entière en un seul cycle.

Le brasage par induction est-il le bon choix pour votre application ?

Le choix de la méthode d'assemblage correcte est une décision stratégique qui a un impact sur les coûts, la qualité et le débit. Votre objectif doit dicter votre choix.

- Si votre objectif principal est la production à grand volume et l'automatisation : Le brasage par induction est le choix supérieur en raison de sa vitesse, de sa cohérence et de sa facilité d'intégration inégalées dans une chaîne de montage.

- Si votre objectif principal est le prototypage à faible volume ou la réparation sur le terrain : La simplicité et le faible coût d'entrée du brasage manuel au chalumeau seront presque toujours plus pratiques et rentables.

- Si votre objectif principal est l'assemblage de grandes pièces complexes avec de nombreux joints : Le brasage au four offre souvent une solution plus efficace en chauffant la pièce entière dans une atmosphère contrôlée, garantissant que tous les joints sont réalisés en une seule fois.

En fin de compte, choisir le brasage par induction est une décision de prioriser la précision, la vitesse et la reproductibilité au sein d'un environnement de fabrication structuré.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Processus | Chauffage sans contact utilisant des champs électromagnétiques pour faire fondre le métal d'apport pour l'assemblage des métaux |

| Utilisations principales | Automobile, aérospatiale, dispositifs médicaux, électronique et lignes de production à grand volume |

| Principaux avantages | Haute vitesse, précision, reproductibilité, chauffage localisé, sécurité et joints propres |

| Limitations | Coût initial plus élevé, besoin de bobines personnalisées, pas idéal pour toutes les géométries ou les faibles volumes |

| Idéal pour | Fabrication automatisée nécessitant des liaisons métalliques rapides, cohérentes et de haute qualité |

Prêt à améliorer votre fabrication avec un brasage par induction de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions sur mesure peuvent augmenter votre efficacité et votre qualité dans les applications industrielles à grand volume !

Guide Visuel

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four de traitement thermique sous vide du molybdène

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Quelle est la fonction d'un four à arc magnétique sous vide dans les alliages AFA ? Assurer la pureté et l'uniformité

- Quels sont les avantages techniques de l'utilisation d'un four de fusion à double faisceau d'électrons pour la synthèse des alliages Ti-20Zr ?

- Pourquoi plusieurs cycles vide-argon sont-ils nécessaires pour un four à chauffage par induction ? Assurer une synthèse par combustion pure

- Quelle est la fonction d'un four à induction sous vide dans la recherche ? Synthèse et pureté de l'acier allié au cuivre

- Comment les fours à fusion sous vide contribuent-ils à la préparation d'ingots d'acier à moyenne teneur en manganèse de haute pureté ?

- Quelles industries bénéficient du traitement thermique par induction et pourquoi ? Améliorer l'efficacité et la durabilité dans le travail des métaux

- Quel rôle le four à induction sous vide joue-t-il dans la fusion des aciers alliés Fe-C-Mn-Si ? Assurer la pureté et la précision

- Quelle est la fonction d'un four à arc sous vide dans la préparation de lingots d'alliages à haute entropie ? Atteindre une homogénéité parfaite