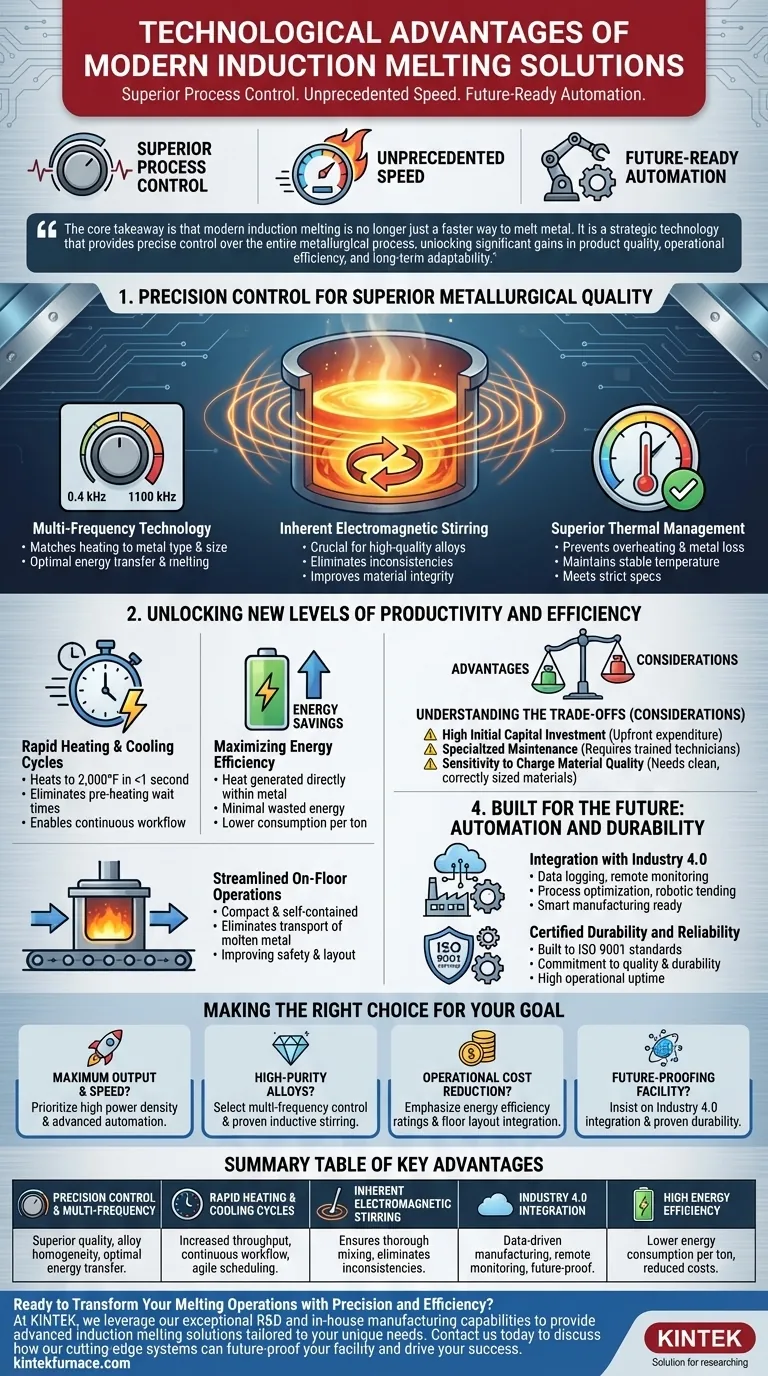

Les principaux avantages technologiques des solutions modernes de fusion par induction sont centrés sur un contrôle supérieur du processus, une vitesse sans précédent et une automatisation prête pour l'avenir. Ces systèmes vont au-delà du simple chauffage, offrant un fonctionnement multi-fréquences pour la polyvalence des matériaux, un brassage électromagnétique inhérent pour une meilleure qualité d'alliage et une intégration transparente avec les plateformes Industrie 4.0 pour une fabrication pilotée par les données.

Le point essentiel à retenir est que la fusion par induction moderne n'est plus seulement un moyen plus rapide de fondre le métal. C'est une technologie stratégique qui offre un contrôle précis sur l'ensemble du processus métallurgique, débloquant des gains significatifs en qualité de produit, en efficacité opérationnelle et en adaptabilité à long terme.

Contrôle de précision pour une qualité métallurgique supérieure

Le principal avantage des systèmes à induction modernes est leur capacité à fournir des résultats précis et reproductibles. Ce contrôle se traduit directement par une qualité supérieure du métal en fusion et des produits finis.

Le rôle de la technologie multi-fréquences

Les fours modernes offrent une large gamme de fréquences de fonctionnement, allant des basses fréquences autour de 0,4 kHz pour la fusion de grands volumes aux hautes fréquences jusqu'à 1100 kHz pour les petits lots spécialisés.

Cette flexibilité vous permet d'adapter parfaitement les caractéristiques de chauffage au type de métal spécifique et à la taille de la charge, garantissant un transfert d'énergie et des performances de fusion optimaux.

Brassage inhérent pour l'homogénéité de l'alliage

Le champ électromagnétique qui chauffe le métal crée également une action de brassage naturelle dans le bain de métal en fusion.

Ce brassage inductif inhérent est crucial pour produire des alliages de haute qualité, car il garantit que tous les éléments sont entièrement mélangés, éliminant les incohérences et améliorant l'intégrité du matériau final.

Gestion thermique supérieure

Les conceptions brevetées des systèmes modernes, telles que les fours de coulée sous pression électromagnétiques avancés, offrent une gestion thermique exceptionnelle.

Cela évite la surchauffe, réduit la perte de métal due à l'oxydation et maintient une température stable, autant d'éléments essentiels pour répondre aux spécifications métallurgiques strictes.

Débloquer de nouveaux niveaux de productivité et d'efficacité

Au-delà de la qualité, la technologie d'induction moderne est conçue pour maximiser le débit et minimiser les déchets, impactant directement votre résultat net.

Cycles de chauffage et de refroidissement rapides

L'induction peut chauffer le métal à plus de 2 000 °F en moins d'une seconde. Cette vitesse incroyable élimine les longs temps de préchauffage et d'attente associés aux fours traditionnels à combustible.

Étant donné que le système refroidit également rapidement, il permet un flux de travail continu, éliminant les goulots d'étranglement et permettant une planification de production plus agile.

Maximiser l'efficacité énergétique

Le chauffage par induction est un processus très efficace car la chaleur est générée directement dans le métal lui-même. Il y a un minimum d'énergie gaspillée à chauffer la chambre environnante ou l'atmosphère.

Cette méthode de chauffage direct entraîne une consommation d'énergie nettement inférieure par tonne de métal fondue par rapport aux technologies plus anciennes.

Opérations sur site rationalisées

La nature compacte et autonome des fours à induction modernes leur permet d'être placés directement sur la ligne de production.

Cela élimine la nécessité de transporter le métal en fusion à travers une installation, améliorant la sécurité, réduisant la perte de chaleur et créant une disposition opérationnelle plus efficace.

Comprendre les compromis

Bien que les avantages soient significatifs, une évaluation responsable nécessite de reconnaître les considérations associées. Ce ne sont pas des faiblesses, mais plutôt des facteurs à gérer.

Investissement initial en capital élevé

Les systèmes à induction de pointe dotés d'une automatisation avancée et de capacités multi-fréquences représentent une dépense d'investissement initiale substantielle par rapport aux équipements de fusion plus basiques.

Le besoin d'une maintenance spécialisée

Les systèmes de puissance et de contrôle sophistiqués des fours modernes nécessitent des techniciens ayant une formation spécialisée pour la maintenance et le dépannage, ce qui peut être un ensemble de compétences différent de celui requis pour les fours traditionnels.

Sensibilité à la qualité des matériaux de charge

La fusion par induction fonctionne de manière optimale avec des matériaux de charge propres, de taille appropriée et chimiquement connus. Un excès de saleté, d'huile ou d'humidité sur la ferraille peut affecter l'efficacité et la sécurité.

Conçu pour l'avenir : automatisation et durabilité

Les solutions modernes ne sont pas seulement conçues pour les besoins d'aujourd'hui, mais sont construites comme des plateformes pour la croissance future et la fiabilité.

Intégration avec l'Industrie 4.0

Ces systèmes sont « prêts pour l'avenir » avec des capacités d'automatisation qui permettent une intégration transparente avec les systèmes de contrôle de l'ensemble de l'usine.

Cela permet l'enregistrement des données, la surveillance à distance, l'optimisation des processus et l'intervention robotisée, alignant votre fonderie ou votre installation sur les principes de la fabrication intelligente.

Durabilité et fiabilité certifiées

Les principaux fabricants construisent des équipements selon les normes de production certifiées ISO 9001. Cette certification signale un engagement envers le contrôle qualité et la durabilité, garantissant que le four est un atout fiable et à long terme avec un temps de fonctionnement élevé.

Faire le bon choix pour votre objectif

La meilleure solution d'induction dépend entièrement de votre moteur opérationnel principal. Utilisez votre objectif clé pour guider votre évaluation.

- Si votre objectif principal est le rendement maximal et la vitesse : Privilégiez les systèmes dotés d'une densité de puissance élevée et d'une automatisation avancée pour un flux de travail continu et rapide.

- Si votre objectif principal est les alliages de haute pureté ou les métaux spéciaux : Choisissez un four avec contrôle multi-fréquences et brassage inductif éprouvé pour des résultats métallurgiques supérieurs.

- Si votre objectif principal est la réduction des coûts opérationnels : Mettez l'accent sur les cotes d'efficacité énergétique du système et sa capacité à s'intégrer directement dans votre aménagement de production existant.

- Si votre objectif principal est de pérenniser votre installation : Exigez des solutions dotées de capacités robustes d'intégration Industrie 4.0 et d'une expérience éprouvée en matière de durabilité.

En fin de compte, investir dans la technologie d'induction moderne est une décision d'adopter une approche de fusion plus précise, efficace et axée sur les données.

Tableau récapitulatif :

| Avantage clé | Bénéfice |

|---|---|

| Contrôle de précision et multi-fréquences | Qualité métallurgique supérieure, homogénéité de l'alliage et transfert d'énergie optimal pour tout type de métal. |

| Cycles de chauffage et de refroidissement rapides | Rendement accru, flux de travail continu et planification de production agile. |

| Brassage électromagnétique inhérent | Assure un mélange approfondi des éléments d'alliage, éliminant les incohérences et améliorant l'intégrité du matériau. |

| Intégration Industrie 4.0 | Fabrication pilotée par les données, surveillance à distance, optimisation des processus et automatisation pérenne. |

| Haute efficacité énergétique | Consommation d'énergie réduite par tonne de métal fondue, réduisant les coûts opérationnels. |

Prêt à transformer vos opérations de fusion avec précision et efficacité ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de nos capacités de fabrication internes pour fournir des solutions de fusion par induction avancées adaptées à vos besoins uniques. Que vous vous concentriez sur la production d'alliages de haute pureté, la maximisation du débit ou l'intégration avec l'Industrie 4.0, notre expertise garantit que vous obtenez une qualité métallurgique et une efficacité opérationnelle supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fusion par induction de pointe peuvent pérenniser votre installation et stimuler votre succès.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs