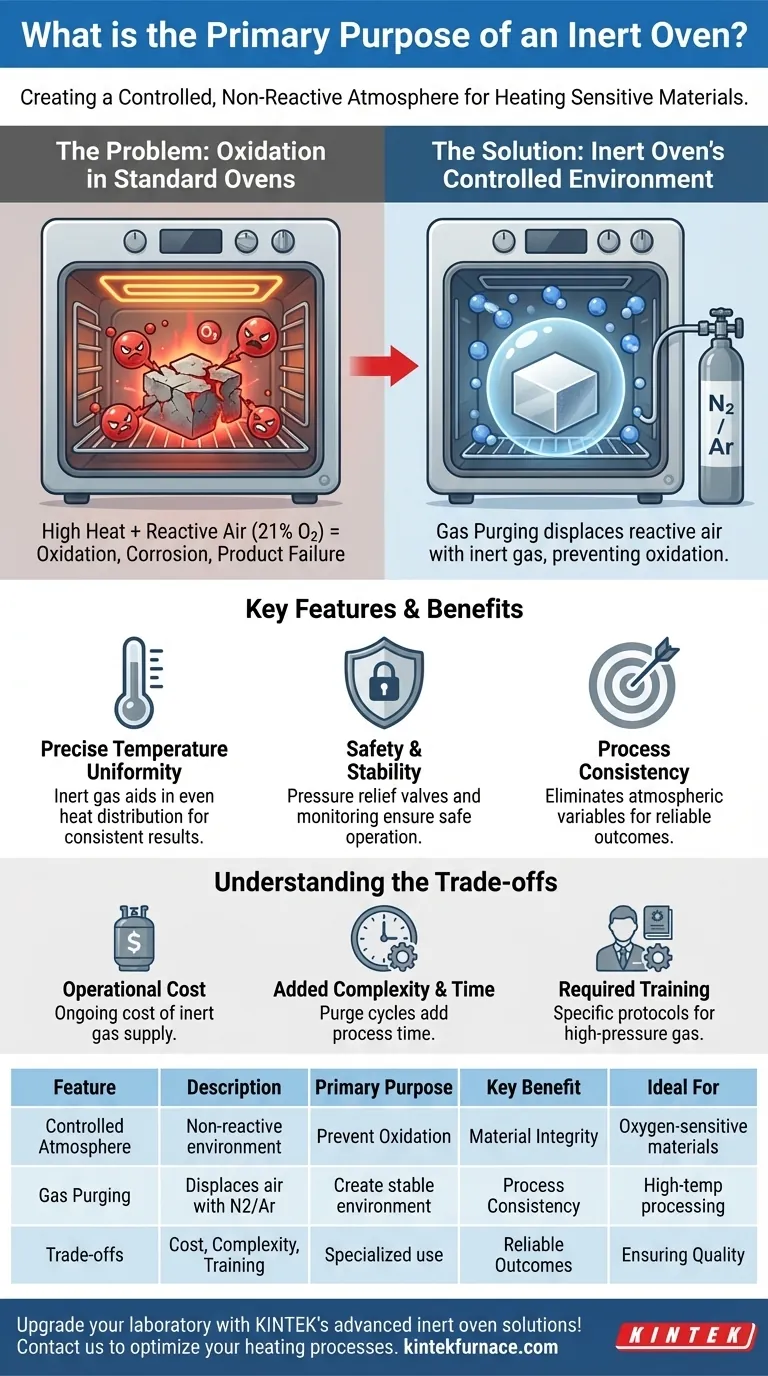

À la base, une étuve inerte remplit une fonction essentielle : créer une atmosphère contrôlée et non réactive pour les processus de chauffage. Son objectif principal est de chauffer des matériaux sensibles sans leur permettre d'être endommagés par l'oxydation, la contamination ou d'autres réactions chimiques indésirables qui se produisent en présence d'air normal.

Pour les matériaux qui seraient endommagés par l'oxygène lorsqu'ils sont chauffés, une étuve standard est un risque. Une étuve inerte résout ce problème en remplaçant systématiquement l'air réactif par un gaz inerte comme l'azote ou l'argon, créant un environnement sûr pour le traitement à haute température.

Le problème fondamental : L'oxydation dans les étuves standard

Pour comprendre la valeur d'une étuve inerte, il faut d'abord comprendre le problème qu'elle résout. L'air que nous respirons est un inconvénient dans de nombreuses applications de chauffage industrielles et scientifiques.

Pourquoi l'air normal est un problème

L'atmosphère contient environ 21 % d'oxygène, un gaz très réactif. Bien qu'essentielle à la vie, cette réactivité devient un problème majeur à des températures élevées.

Lorsqu'ils sont chauffés en présence d'oxygène, de nombreux matériaux subissent une oxydation. Cette réaction chimique peut dégrader, endommager ou altérer complètement les propriétés du matériau traité.

L'impact d'une atmosphère non contrôlée

Le chauffage dans une étuve standard remplie d'air peut entraîner une série de résultats indésirables. Les métaux peuvent se corroder, les composants électroniques peuvent tomber en panne et les polymères peuvent devenir cassants.

Ce manque de contrôle atmosphérique introduit des variables qui réduisent la qualité et la cohérence du produit final, entraînant des taux d'échec plus élevés et des résultats peu fiables.

Comment les étuves inertes créent un environnement contrôlé

Une étuve inerte est un équipement spécialisé conçu pour contrer la menace de la réactivité atmosphérique grâce à plusieurs caractéristiques clés.

Le rôle du purgeage de gaz

La caractéristique déterminante d'une étuve inerte est son système de purge de gaz. Le processus commence par l'étanchéisation de la chambre de l'étuve.

Un gaz inerte, le plus souvent de l'azote ou de l'argon, est ensuite introduit dans la chambre. Ce nouveau gaz déplace, ou « purge », l'oxygène réactif et l'humidité, laissant un environnement stable et non réactif pour le processus de chauffage.

Maintien d'une température précise

Au-delà du contrôle atmosphérique, ces étuves offrent une uniformité de température précise. Le gaz inerte lui-même peut aider à distribuer la chaleur plus uniformément dans la chambre que l'air seul.

Cette combinaison de contrôle atmosphérique et thermique garantit que le matériau est traité dans des conditions exactes et reproductibles.

Assurer la sécurité et la stabilité

Le fonctionnement avec du gaz sous pression nécessite des mesures de sécurité robustes. Les étuves inertes sont équipées de soupapes de surpression pour éviter la surpression et de systèmes de surveillance du gaz pour assurer l'intégrité de l'atmosphère inerte.

Comprendre les compromis

Bien qu'elle soit puissante, une étuve inerte est un outil spécialisé avec des considérations spécifiques. Elle n'est pas un remplacement universel pour toutes les applications de chauffage.

Le coût opérationnel du gaz inerte

Le principal compromis est le coût continu du gaz inerte. Contrairement à une étuve standard qui utilise l'air ambiant gratuit, une étuve inerte consomme de l'azote ou de l'argon, qui doit être fourni par des bouteilles ou un générateur sur site.

Complexité accrue et temps de cycle

Le cycle de purge du gaz ajoute du temps et de la complexité à l'ensemble du processus. Les opérateurs ne peuvent pas simplement ouvrir la porte et y placer une pièce ; ils doivent effectuer le cycle de purge avant le chauffage et souvent attendre que l'étuve refroidisse avant de pouvoir l'ouvrir en toute sécurité.

Formation requise et protocoles de sécurité

La manipulation de bouteilles de gaz sous haute pression et la surveillance d'un système scellé nécessitent une formation spécifique. Les protocoles de sécurité sont plus complexes que ceux d'une étuve à convection standard, ce qui doit être pris en compte dans tout plan opérationnel.

Une étuve inerte est-elle adaptée à votre processus ?

Choisir le bon équipement de chauffage dépend entièrement de la sensibilité de vos matériaux et des objectifs de votre processus.

- Si votre objectif principal est de travailler avec des matériaux sensibles à l'oxygène : Une étuve inerte n'est pas seulement bénéfique, elle est essentielle pour prévenir l'oxydation et assurer l'intégrité du matériau.

- Si votre objectif principal est d'assurer une cohérence maximale du produit : L'atmosphère contrôlée d'une étuve inerte élimine une variable de processus majeure, conduisant à des résultats plus reproductibles et fiables.

- Si votre objectif principal est le séchage ou le durcissement simples de matériaux non réactifs : Une étuve à convection ou sous vide standard est probablement une solution plus rentable et plus simple.

En fin de compte, une étuve inerte offre un contrôle absolu sur l'environnement de chauffage, protégeant vos processus les plus sensibles de la menace invisible de la réaction atmosphérique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Objectif principal | Crée une atmosphère contrôlée et non réactive pour chauffer les matériaux sensibles |

| Avantage clé | Prévient l'oxydation, la contamination et les réactions chimiques indésirables |

| Gaz couramment utilisés | Azote, Argon |

| Idéal pour | Matériaux sensibles à l'oxygène, traitement à haute température et garantie de la cohérence du produit |

| Compromis | Coûts opérationnels plus élevés dus à l'utilisation de gaz, complexité de processus accrue et besoin de formation à la sécurité |

Améliorez votre laboratoire avec les solutions d'étuves inertes avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, protégeant les matériaux sensibles de l'oxydation et améliorant la fiabilité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de chauffage et fournir des solutions sur mesure pour votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances