En bref, une atmosphère réductrice est un environnement contrôlé qui empêche activement l'oxydation — le processus chimique qui provoque la rouille et d'autres formes de dégradation des matériaux. Elle y parvient en éliminant l'oxygène réactif et en introduisant des gaz spécifiques, tels que l'hydrogène ou le monoxyde de carbone, qui se lient facilement aux atomes d'oxygène résiduels pour les neutraliser, protégeant ainsi le matériau ciblé.

L'objectif principal d'une atmosphère réductrice n'est pas seulement de créer un espace sans oxygène, mais d'établir un environnement chimiquement actif qui inversera ou "réduira" les oxydes jusqu'à leur état pur. Cela déplace l'objectif de la simple prévention des dommages vers l'affinage actif et le contrôle de la composition chimique d'un matériau.

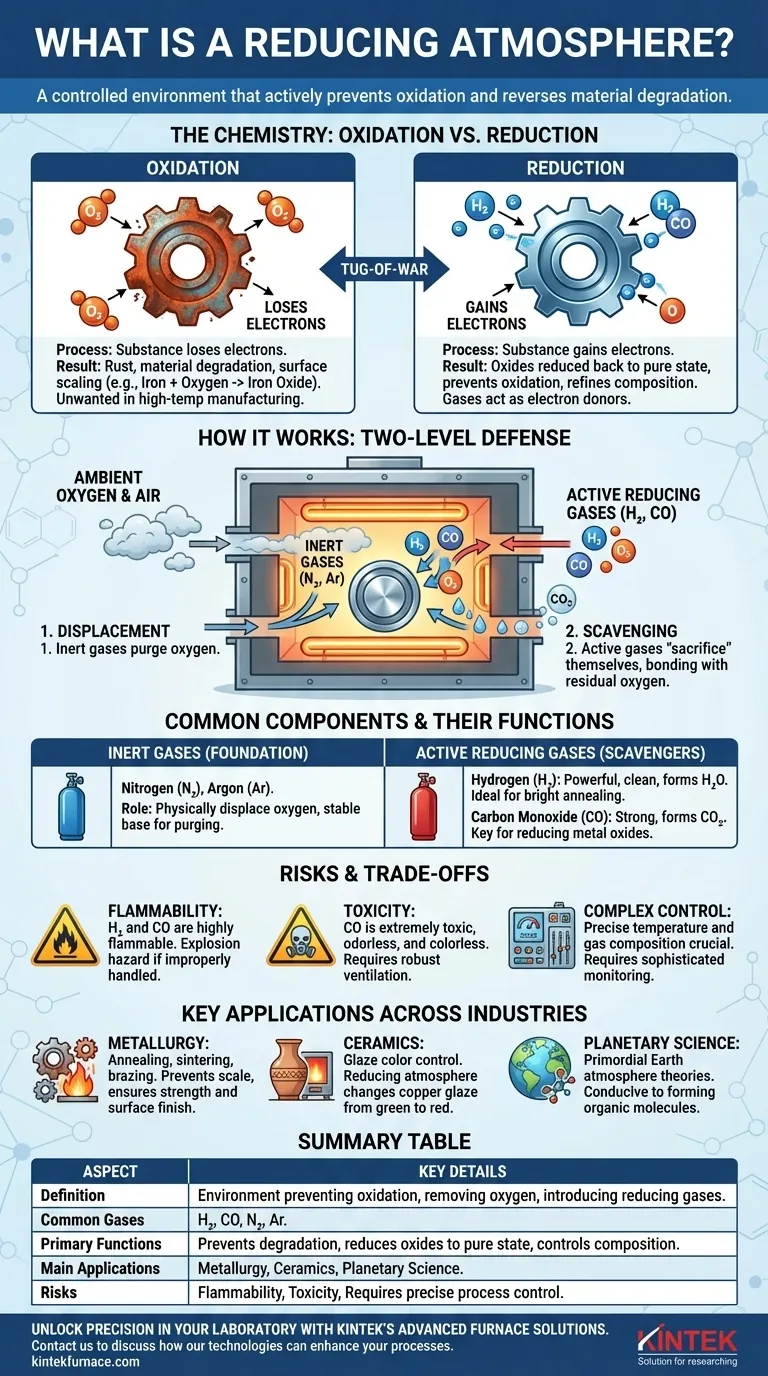

La chimie : Oxydation contre Réduction

Pour comprendre pourquoi une atmosphère réductrice est si critique dans de nombreux processus industriels et scientifiques, vous devez d'abord comprendre le bras de fer fondamental entre l'oxydation et la réduction.

La nature de l'oxydation

L'oxydation est une réaction chimique où une substance perd des électrons. Bien que de nombreux éléments puissent provoquer cela, l'oxygène est l'agent oxydant le plus connu.

Lorsque le fer rouille, il devient de l'oxyde de fer. Les atomes de fer ont perdu des électrons au profit des atomes d'oxygène, modifiant les propriétés du matériau, qui passe de solide et métallique à cassant et friable. Ce farinage de surface est souvent indésirable dans la fabrication à haute température.

Le rôle de la réduction

La réduction est le processus inverse exact : une substance gagne des électrons. Une atmosphère qui provoque cela est appelée atmosphère réductrice.

Elle contient des gaz connus sous le nom d'agents réducteurs (par exemple, l'hydrogène, le monoxyde de carbone). Ces gaz sont des donneurs d'électrons ; ils cèdent volontiers leurs propres électrons pour "réduire" un matériau oxydé à sa forme élémentaire ou pour l'empêcher de s'oxyder en premier lieu.

Comment cela fonctionne en pratique

Une atmosphère réductrice fonctionne comme une défense à deux niveaux. Premièrement, elle déplace l'oxygène ambiant par un gaz inerte. Deuxièmement, elle ajoute un gaz réducteur actif qui agit comme un agent de piégeage (scavenger).

Ce gaz réducteur est plus réactif avec l'oxygène que le matériau protégé. Il se "sacrifie" essentiellement en se liant à tout oxygène résiduel, formant des sous-produits inoffensifs comme de l'eau (H₂O) ou du dioxyde de carbone (CO₂), laissant le matériau cible intact et propre.

Composants courants et leurs fonctions

La création d'une atmosphère réductrice nécessite un mélange précis de gaz, chacun ayant un rôle spécifique. La composition est adaptée au matériau traité et au résultat souhaité.

Gaz inertes : La fondation

Des gaz comme l'azote (N₂) et l'argon (Ar) sont souvent utilisés comme base. Ils sont chimiquement stables et servent à purger le four ou la chambre, déplaçant physiquement l'air riche en oxygène. C'est la première et la plus basique des étapes.

Gaz réducteurs actifs : Les agents de piégeage

Ce sont les ingrédients actifs qui définissent le potentiel réducteur de l'atmosphère.

-

L'hydrogène (H₂) : Un agent réducteur très puissant et propre. Il réagit avec l'oxygène pour former de la vapeur d'eau (H₂O), qui peut être facilement évacuée. Il est très efficace pour des processus tels que le "recuit brillant", qui laisse aux métaux un fini miroir.

-

Le monoxyde de carbone (CO) : Également un puissant agent réducteur. Il réagit avec l'oxygène pour former du dioxyde de carbone (CO₂). Il est particulièrement efficace pour réduire certains oxydes métalliques (comme le minerai de fer) et est un composant clé dans de nombreux processus métallurgiques.

Comprendre les compromis et les risques

Bien que puissante, la création et le maintien d'une atmosphère réductrice comportent des défis et des dangers importants qui nécessitent des contrôles d'ingénierie stricts.

Risque d'inflammabilité et d'explosion

L'hydrogène et le monoxyde de carbone sont tous deux hautement inflammables. Une manipulation inappropriée, des fuites ou des rapports gaz/air incorrects peuvent entraîner des explosions catastrophiques, en particulier dans les environnements à haute température où ces atmosphères sont utilisées.

Problèmes de toxicité

Le monoxyde de carbone est extrêmement toxique pour les humains, même à faibles concentrations. Il est incolore et inodore, ce qui nécessite des systèmes de ventilation robustes et une surveillance continue pour assurer la sécurité des travailleurs.

Complexité du contrôle des processus

Le maintien de la température et de la composition gazeuse précises n'est pas trivial. Des fluctuations mineures peuvent altérer les réactions chimiques, endommageant potentiellement le produit ou même créant de nouveaux sous-produits indésirables. Cela nécessite des capteurs sophistiqués, des boucles de rétroaction et des systèmes de contrôle de processus.

Applications clés dans diverses industries

Les atmosphères réductrices ne sont pas un concept de niche ; elles sont fondamentales pour de nombreux domaines de fabrication et scientifiques modernes.

Métallurgie et travail des métaux

C'est l'application la plus courante. Dans des processus tels que le recuit, l'agglomération (frittage) et le brasage, une atmosphère réductrice empêche la formation d'oxydes de surface (calamine), garantissant que le métal conserve sa résistance, sa ductilité et son fini de surface désirés.

Céramiques et émaillage

En poterie et en céramique, l'atmosphère du four dicte la couleur finale des glaçures. Une glaçure à base de cuivre deviendra verte dans un feu riche en oxygène (oxydant) mais d'un rouge profond dans un feu réducteur, car l'oxyde de cuivre est "réduit" à l'état de cuivre métallique pur.

Science de la Terre primitive et planétaire

Les scientifiques pensent que l'atmosphère primordiale de la Terre était réductrice, riche en méthane, en ammoniac et en vapeur d'eau, avec très peu d'oxygène libre. Ce concept est central dans les théories sur l'origine de la vie (abiogenèse), car de telles conditions sont propices à la formation de molécules organiques complexes.

Faire le bon choix pour votre objectif

La décision d'utiliser une atmosphère réductrice — et laquelle — dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est d'empêcher l'oxydation de surface (calamine) sur des métaux sensibles : Une atmosphère réductrice à base d'hydrogène est idéale pour obtenir un fini propre et "brillant".

- Si votre objectif principal est la transformation chimique en vrac, comme la fusion du minerai : Une atmosphère riche en monoxyde de carbone est un choix rentable et puissant pour réduire les oxydes métalliques à grande échelle.

- Si votre objectif principal est simplement de déplacer l'oxygène pour un processus non critique : Une simple atmosphère inerte d'azote ou d'argon peut être suffisante, plus sûre et plus économique.

En maîtrisant les principes du contrôle atmosphérique, vous acquérez le pouvoir de dicter l'état chimique final et les propriétés physiques de vos matériaux.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Définition | Environnement qui empêche l'oxydation en éliminant l'oxygène et en introduisant des gaz réducteurs. |

| Gaz courants | Hydrogène (H₂), Monoxyde de Carbone (CO), Azote (N₂), Argon (Ar). |

| Fonctions principales | Empêche la dégradation du matériau, réduit les oxydes à l'état pur, contrôle la composition chimique. |

| Applications principales | Métallurgie (recuit, frittage), céramiques (coloration des glaçures), science planétaire. |

| Risques | Inflammabilité (H₂, CO), toxicité (CO), nécessite un contrôle précis du processus. |

Libérez la précision dans votre laboratoire avec les solutions de four avancées de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de four haute température avancées. Notre gamme de produits, comprenant les fours Muffle, Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez en métallurgie, en céramique ou en science des matériaux, nous fournissons des systèmes fiables, sûrs et efficaces adaptés à vos besoins.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies d'atmosphère réductrice peuvent améliorer vos processus et vos résultats. Prenez contact maintenant !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur