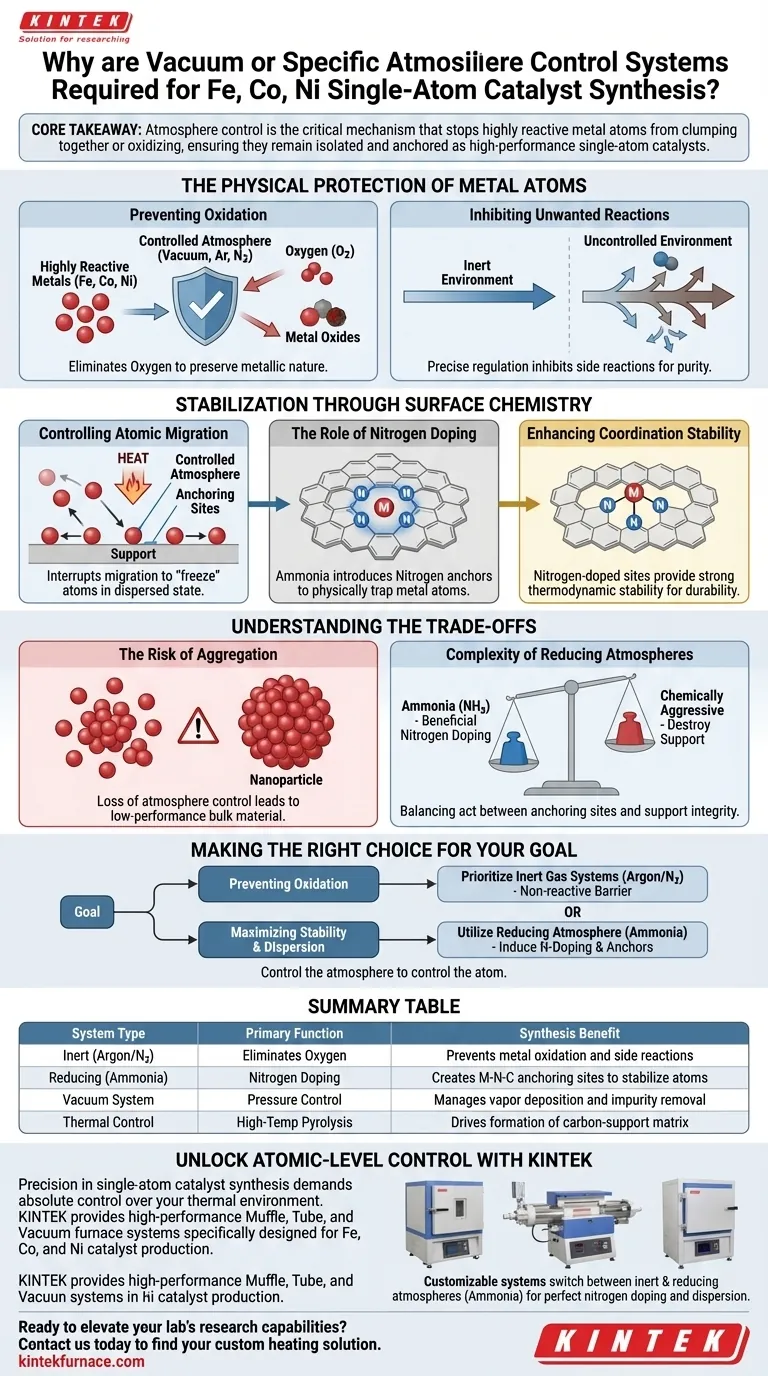

Les systèmes de contrôle du vide ou de l'atmosphère spécifique sont strictement requis pour réguler avec précision l'environnement de pyrolyse lors de la synthèse des catalyseurs à atomes uniques de fer (Fe), de cobalt (Co) et de nickel (Ni). Ces systèmes utilisent des gaz tels que l'argon, l'azote ou l'ammoniac pour empêcher les atomes métalliques de réagir avec l'oxygène ou de migrer pour former des nanoparticules massives aux températures élevées nécessaires à la synthèse.

Point essentiel : Le contrôle de l'atmosphère est le mécanisme critique qui empêche les atomes métalliques hautement réactifs de s'agglomérer ou de s'oxyder, garantissant ainsi qu'ils restent isolés et ancrés en tant que catalyseurs à atomes uniques haute performance.

La protection physique des atomes métalliques

Prévention de l'oxydation

Le Fe, le Co et le Ni sont des métaux de transition très réactifs. Aux températures élevées requises pour la pyrolyse, ces métaux réagiront instantanément avec tout oxygène disponible pour former des oxydes métalliques. Les systèmes de contrôle de l'atmosphère éliminent l'oxygène de la chambre pour préserver la nature métallique ou la coordination spécifique des atomes.

Inhibition des réactions indésirables

Au-delà de l'oxydation, les environnements non contrôlés peuvent entraîner des réactions chimiques secondaires imprévisibles. En utilisant un vide ou des flux de gaz inertes, vous inhibez ces réactions indésirables qui compromettent la pureté du catalyseur. Cette régulation précise garantit que l'énergie thermique est utilisée uniquement pour les voies de synthèse prévues.

Stabilisation par chimie de surface

Contrôle de la migration atomique

La chaleur fournit aux atomes métalliques de l'énergie cinétique, ce qui les amène à se déplacer à la surface du support. Sans intervention, ces atomes migrent naturellement et s'agrègent en amas ou en nanoparticules plus grandes pour abaisser leur énergie de surface. Les atmosphères contrôlées sont essentielles pour interrompre cette migration et "figer" les atomes dans un état dispersé.

Le rôle du dopage à l'azote

Une atmosphère réductrice spécifique, telle que l'ammoniac, joue un double rôle en facilitant le dopage à l'azote. Les atomes d'azote introduits dans le support carboné agissent comme des "ancres" pour les atomes métalliques. Cela crée des sites de coordination stables qui piègent physiquement les atomes de Fe, Co ou Ni, les empêchant de bouger.

Amélioration de la stabilité de la coordination

La stabilité d'un catalyseur à atomes uniques dépend de la qualité de la liaison de l'atome métallique à son support. Les sites dopés à l'azote créés dans ces atmosphères contrôlées offrent la plus grande stabilité thermodynamique aux atomes uniques. Cela garantit que le catalyseur reste durable et actif, même dans des conditions d'exploitation difficiles.

Comprendre les compromis

Le risque d'agrégation

Le risque le plus important dans ces systèmes est la formation de nanoparticules. Si le contrôle de l'atmosphère échoue ou si la composition du gaz est incorrecte, l'effet d'"ancrage" est perdu. Les atomes métalliques s'agrégeront immédiatement, transformant le catalyseur à atomes uniques à haute efficacité en un matériau massif standard de moindre performance.

Complexité des atmosphères réductrices

Bien que l'ammoniac favorise le dopage bénéfique à l'azote, il est chimiquement agressif. L'utilisation d'une atmosphère réductrice nécessite un calibrage précis pour garantir qu'elle modifie le support sans détruire la structure sous-jacente. C'est un équilibre entre la création de sites d'ancrage et le maintien de l'intégrité de la matrice carbonée.

Faire le bon choix pour votre objectif

- Si votre objectif principal est d'empêcher l'oxydation : Privilégiez les systèmes à gaz inerte (Argon ou Azote) pour créer une barrière strictement non réactive contre l'oxygène.

- Si votre objectif principal est de maximiser la stabilité et la dispersion : Utilisez une atmosphère réductrice (Ammoniac) pour induire le dopage à l'azote et créer des sites d'ancrage robustes pour les atomes métalliques.

Contrôlez l'atmosphère pour contrôler l'atome.

Tableau récapitulatif :

| Type de système | Fonction principale | Avantage de synthèse |

|---|---|---|

| Inerte (Argon/N2) | Élimine l'oxygène | Prévient l'oxydation des métaux et les réactions secondaires |

| Réducteur (Ammoniac) | Dopage à l'azote | Crée des sites d'ancrage M-N-C pour stabiliser les atomes |

| Système de vide | Contrôle de la pression | Gère le dépôt de vapeur et l'élimination des impuretés |

| Contrôle thermique | Pyrolyse à haute température | Favorise la formation de la matrice de support carboné |

Libérez le contrôle au niveau atomique avec KINTEK

La précision dans la synthèse de catalyseurs à atomes uniques exige un contrôle absolu de votre environnement thermique. KINTEK fournit des systèmes de fours de mufflage, tubulaires et sous vide haute performance, spécifiquement conçus pour les exigences rigoureuses de la production de catalyseurs Fe, Co et Ni.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes personnalisables vous permettent de passer sans effort des atmosphères inertes aux atmosphères réductrices (comme l'Ammoniac) pour assurer un dopage à l'azote parfait et prévenir l'agrégation de nanoparticules.

Prêt à améliorer les capacités de recherche de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de chauffage personnalisée et découvrir l'avantage KINTEK en science des matériaux.

Guide Visuel

Références

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi le flux continu d'argon est-il essentiel pour la pyrolyse du biochar ? Obtenez des résultats à haut rendement et de haute pureté

- En quoi une atmosphère endothermique diffère-t-elle d'une atmosphère exothermique, et quelles sont ses applications ? Découvrez les différences clés et les utilisations

- Quelles sont les considérations de coût lors de l'utilisation de l'argon dans le traitement thermique ? Maximisez les économies et la qualité

- Quelles sont les principales applications des fours à atmosphère inerte en métallurgie ? Améliorer l'intégrité et la performance des matériaux

- Quel est le but du traitement thermique secondaire dans un four de recuit ? Améliorer la stabilité du matériau S@Se-ZnS/HSC

- Quels sont les types courants de fours à atmosphère inerte ? Choisissez le meilleur pour vos matériaux

- Pourquoi une atmosphère réductrice Ar/H2 est-elle nécessaire pour la calcination de Si/Al2O3/RGO ? Protéger l'intégrité du matériau de batterie

- Quelle est l'importance de la pression partielle d'oxygène contrôlée dans l'oxygénation des rubans supraconducteurs REBCO ?