En substance, un four à atmosphère de recuit de type boîte est un équipement de chauffage industriel spécialisé conçu pour le traitement thermique des matériaux dans un environnement gazeux contrôlé avec précision. Contrairement à un four standard qui fonctionne à l'air ambiant, cet équipement vous permet d'introduire des gaz spécifiques pour prévenir l'oxydation et d'autres réactions chimiques indésirables à la surface du matériau pendant les cycles de chauffage et de refroidissement.

La fonction critique d'un four à atmosphère n'est pas seulement de chauffer un matériau, mais de protéger et de modifier fondamentalement sa chimie de surface. En remplaçant l'air réactif par un gaz inerte ou réactif, il permet des processus impossibles à réaliser dans un four standard.

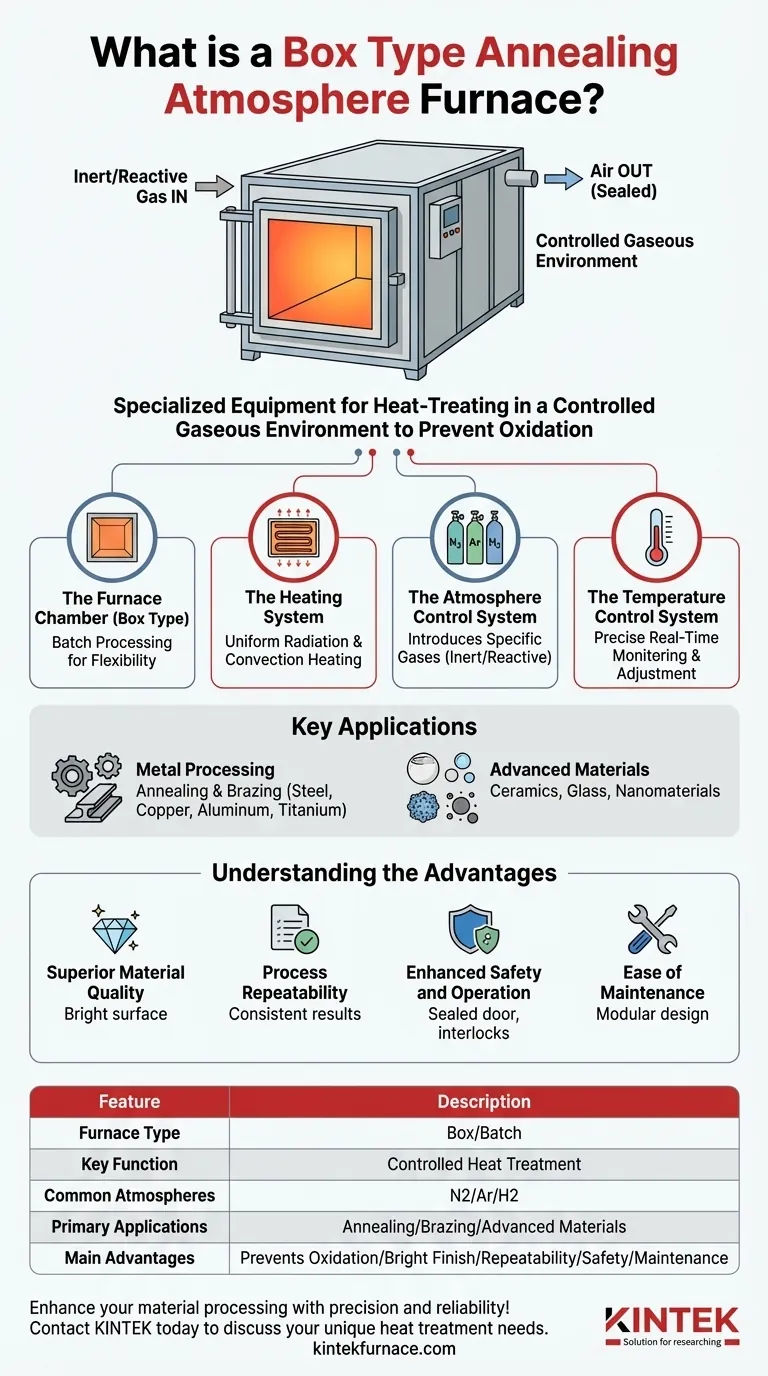

Comment cela fonctionne : les composants clés

Pour comprendre sa valeur, il est préférable de décomposer le four en ses systèmes fonctionnels clés. Chaque partie fonctionne de concert pour offrir un environnement de traitement hautement contrôlé.

La chambre du four (type boîte)

Le terme « type boîte » fait référence à sa conception physique : une seule chambre avec une porte pour charger et décharger les matériaux. Cette configuration est idéale pour traiter des pièces par lots, offrant une flexibilité pour diverses tailles et formes.

Le système de chauffage

Les éléments chauffants sont stratégiquement placés à l'intérieur du four — souvent sur les côtés, le dessus ou le dessous. Cet agencement utilise à la fois le rayonnement et la convection pour transférer la chaleur, assurant une distribution de température très uniforme dans toute la chambre et sur la pièce à usiner.

Le système de contrôle de l'atmosphère

C'est la caractéristique déterminante. Le système permet l'introduction de gaz spécifiques dans la chambre du four scellée. Les atmosphères courantes comprennent des gaz inertes comme l'azote ou l'argon pour prévenir l'oxydation, ou des gaz réactifs comme l'hydrogène pour nettoyer activement ou réduire les oxydes de surface.

Le système de contrôle de la température

Un système de contrôle sophistiqué utilise des capteurs de température (thermocouples) pour surveiller la température interne en temps réel. Il ajuste automatiquement la puissance fournie aux éléments chauffants, maintenant précisément le profil de température requis pour le processus de recuit spécifique.

Applications clés : là où ce four excelle

La capacité à contrôler à la fois la température et l'atmosphère rend ce four indispensable dans plusieurs industries de grande valeur.

Traitement des métaux (Recuit et Brasage)

C'est l'application la plus courante. Il est utilisé pour le recuit, la relaxation des contraintes et le brasage de métaux tels que l'acier, les alliages de cuivre, les alliages d'aluminium, l'acier inoxydable et les alliages de titane. L'atmosphère contrôlée est essentielle pour obtenir une finition de surface brillante et propre, exempte de calamine ou de décoloration.

Matériaux avancés et fabrication

Le four est également vital dans la production et la recherche de nouveaux matériaux. Cela comprend le traitement des céramiques, du verre, des nanomatériaux et des matériaux composites où la pureté atmosphérique est primordiale pour obtenir les propriétés finales souhaitées.

Comprendre les avantages

Choisir un four à atmosphère plutôt qu'un four standard repose sur quelques avantages clés qui affectent directement la qualité des matériaux et la fiabilité du processus.

Qualité supérieure des matériaux

En prévenant l'oxydation, le four produit des pièces avec une finition « recuite brillante » propre. Cela élimine souvent le besoin de processus de nettoyage secondaires coûteux et longs comme le décapage acide ou le sablage.

Répétabilité du processus

Le contrôle numérique précis de la température et du débit de gaz garantit que chaque lot est traité dans des conditions identiques. Cela conduit à des propriétés matérielles cohérentes et répétables, ce qui est essentiel pour l'assurance qualité.

Sécurité et fonctionnement améliorés

Les unités modernes sont construites avec plusieurs interverrouillages de sécurité, y compris la protection contre les surchauffes, les surintensités et les fuites. Une porte de four solidement scellée est essentielle pour empêcher le gaz de s'échapper et l'air de pénétrer, assurant à la fois la sécurité de l'opérateur et l'intégrité du processus.

Facilité d'entretien

De nombreuses conceptions contemporaines sont modulaires, permettant un accès plus facile aux composants tels que les éléments chauffants et les capteurs. Cela simplifie la maintenance et le dépannage, réduisant les temps d'arrêt de l'équipement.

Faire le bon choix pour votre processus

Utilisez ces points pour déterminer si un four à atmosphère de type boîte correspond à vos objectifs spécifiques de fabrication ou de recherche.

- Si votre objectif principal est d'éviter l'oxydation et d'obtenir une finition de surface propre : Un four à atmosphère de type boîte est l'outil approprié, car il est spécifiquement conçu pour protéger les matériaux de l'air pendant le traitement thermique.

- Si votre objectif principal est la production continue à haut volume de pièces uniformes : Vous pourriez envisager un four continu (comme un four à convoyeur ou à sole roulante) avec contrôle d'atmosphère au lieu d'un four boîte par lots.

- Si votre objectif principal est un traitement thermique général où l'oxydation de surface n'est pas une préoccupation : Un four boîte standard sans contrôle d'atmosphère est une solution plus simple et plus rentable.

En fin de compte, le choix du bon four consiste à faire correspondre les capacités de l'équipement à vos exigences en matière de matériaux et de qualité.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de four | Chambre à traitement par lots de type boîte |

| Fonction principale | Traitement thermique dans des environnements gazeux contrôlés |

| Atmosphères courantes | Gaz inertes (ex. : azote, argon), gaz réactifs (ex. : hydrogène) |

| Applications principales | Recuit, brasage de métaux (acier, cuivre, aluminium, acier inoxydable, alliage de titane) ; traitement des céramiques, du verre, des nanomatériaux |

| Principaux avantages | Prévient l'oxydation, assure une finition recuite brillante, haute répétabilité du processus, sécurité améliorée, maintenance facile |

Améliorez votre traitement des matériaux avec précision et fiabilité ! Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez dans le traitement des métaux ou la recherche sur les matériaux avancés, nos fours à atmosphère de recuit de type boîte offrent une qualité, une répétabilité et une sécurité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et favoriser votre succès !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique