À la base, un four d'atmosphère de recuit de type boîte génère de la chaleur par résistance électrique. Un courant électrique puissant est acheminé à travers des éléments chauffants spécialisés à l'intérieur de la chambre du four. Lorsque le courant rencontre la résistance de ces matériaux, l'énergie électrique est convertie directement en énergie thermique, élevant la température interne aux niveaux précis requis pour le recuit ou d'autres traitements thermiques.

L'idée cruciale n'est pas seulement comment le four génère de la chaleur, mais comment il la contrôle. Le système est un partenariat précis entre des éléments chauffants électriques de haute puissance et une boucle de contrôle numérique sophistiquée qui garantit que le profil de température exact requis pour le traitement des matériaux sensibles est atteint et maintenu.

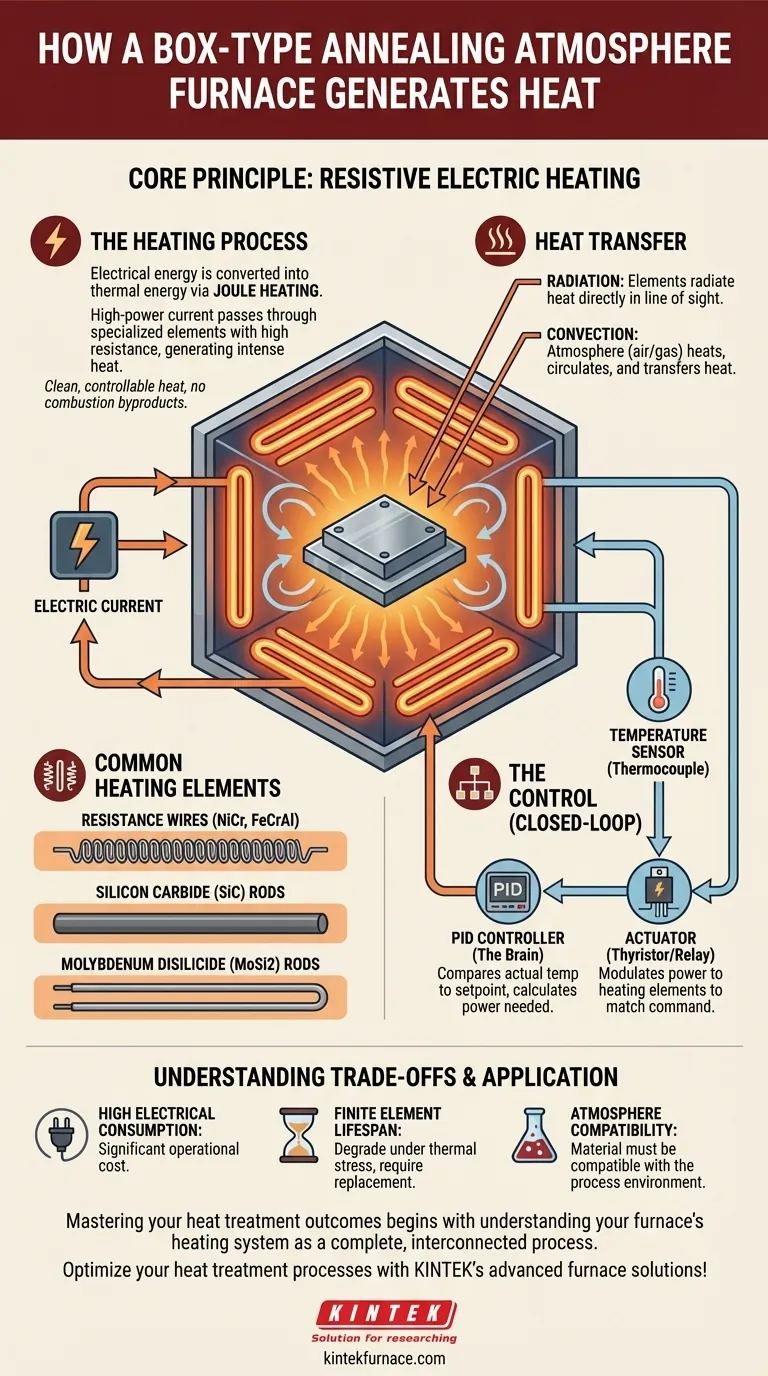

Le principe fondamental : le chauffage électrique résistif

L'ensemble du processus de chauffage est régi par un principe fondamental de la physique : la conversion de l'énergie électrique en énergie thermique. Cette méthode fournit une chaleur propre et contrôlable sans les sous-produits de la combustion.

De l'électricité à la chaleur

Le four fonctionne sur le principe du chauffage Joule. Lorsque l'électricité traverse un conducteur, une partie de l'énergie est perdue sous forme de chaleur en raison de la résistance électrique du matériau. Dans ce type de four, cette "perte" est l'effet recherché.

Les éléments chauffants sont conçus pour avoir une résistance spécifique et élevée. Cela garantit que lorsqu'un courant important est appliqué, ils deviennent intensément chauds, servant de source de chaleur principale pour toute la chambre.

Éléments chauffants courants

Le choix de l'élément chauffant dépend de la température maximale du four et de l'environnement chimique. Les types les plus courants comprennent :

- Fils résistifs : Généralement fabriqués à partir d'alliages nickel-chrome (NiCr) ou fer-chrome-aluminium (FeCrAl), ils sont utilisés pour les applications à basse ou moyenne température.

- Barres de carbure de silicium (SiC) : Ce sont des éléments céramiques robustes capables d'atteindre des températures plus élevées que les éléments filaires et sont courants dans de nombreuses applications industrielles.

- Barres de disiliciure de molybdène (MoSi2) : Utilisés pour les applications à très haute température, ces éléments peuvent fonctionner efficacement dans l'air ou des atmosphères spécifiques, assurant un chauffage rapide.

Assurer l'uniformité : transfert de chaleur et placement des éléments

Générer de la chaleur n'est que la moitié de la bataille ; la distribuer uniformément est essentiel pour un traitement réussi des matériaux. Le four est conçu pour garantir que la pièce atteint une température uniforme.

Comment la chaleur atteint la pièce

La chaleur est transférée des éléments au matériau par deux mécanismes principaux :

- Rayonnement : Les éléments chauds rayonnent de l'énergie thermique dans toutes les directions, chauffant directement toutes les surfaces dans leur ligne de mire, y compris les parois du four et la pièce elle-même.

- Convection : L'atmosphère à l'intérieur du four (qu'il s'agisse d'air ou d'un gaz contrôlé comme l'azote ou l'argon) se réchauffe, circule et transfère l'énergie thermique à la pièce par courants de convection.

Placement stratégique des éléments

Pour éviter les points chauds et garantir des résultats cohérents, les éléments chauffants sont placés stratégiquement autour de la chambre du four. Vous les trouverez généralement situés sur les côtés, le dessus et le dessous de la zone de chauffage, enveloppant la pièce dans un champ uniforme d'énergie thermique.

Le cerveau de l'opération : le système de contrôle de la température

La valeur d'un four de type boîte réside dans sa précision. Cela est réalisé grâce à un système de contrôle en boucle fermée qui surveille et ajuste constamment la puissance thermique.

Détection de la température

Un capteur de température, le plus souvent un thermocouple, est placé à l'intérieur de la chambre du four pour fournir une mesure en temps réel de la température interne. Ce capteur agit comme les "yeux" du système de contrôle.

Prise de décision avec un contrôleur PID

La lecture du capteur est transmise à un contrôleur PID (Proportionnel-Intégral-Dérivé). Ce contrôleur numérique compare en permanence la température réelle au point de consigne souhaité programmé par l'opérateur.

En fonction de la différence (l'erreur) et du taux de changement de température, l'algorithme PID calcule la quantité précise de puissance dont les éléments chauffants ont besoin.

Exécution de la commande

La décision du contrôleur est envoyée à un actionneur, tel qu'un régulateur à thyristors ou un relais statique. Ce composant agit comme une vanne sophistiquée pour l'électricité, modulant la puissance circulant vers les éléments chauffants pour correspondre précisément à la commande du contrôleur.

Comprendre les compromis

Bien que très efficace, cette méthode de chauffage présente des considérations pratiques que chaque opérateur devrait comprendre.

Consommation électrique élevée

La conversion directe de l'électricité en chaleur à haute température est un processus énergivore. Ces fours représentent une charge électrique importante, qui est un coût opérationnel principal.

Durée de vie limitée des éléments

Les éléments chauffants fonctionnent sous des contraintes thermiques extrêmes. Avec le temps, ils se dégradent, s'oxydent ou deviennent cassants, nécessitant finalement un remplacement. Ils sont un composant consommable clé du four.

Compatibilité atmosphérique

Le matériau de l'élément chauffant doit être compatible avec l'atmosphère contrôlée utilisée pendant le processus de recuit. Un choix incorrect peut entraîner une défaillance de l'élément ou, pire, une contamination de l'atmosphère du four et de la pièce.

Appliquer ces connaissances à votre processus

Comprendre le système de chauffage vous permet d'obtenir de meilleurs résultats et de gérer votre équipement efficacement.

- Si votre objectif principal est la répétabilité du processus : La cohérence de vos résultats dépend entièrement de la précision du contrôleur PID et de l'exactitude de votre thermocouple.

- Si votre objectif principal est l'entretien du four : Inspectez régulièrement les éléments chauffants pour détecter les signes d'usure, d'affaissement ou de décoloration, car ils sont le point de défaillance le plus courant.

- Si votre objectif principal est la qualité des matériaux : Un chauffage uniforme est primordial. Assurez un placement correct de la pièce pour éviter de bloquer la chaleur radiative et d'empêcher le flux convectif.

La maîtrise des résultats de votre traitement thermique commence par la compréhension du fonctionnement du système de chauffage de votre four en tant que processus complet et interconnecté.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Éléments chauffants | Génèrent de la chaleur par résistance électrique | Matériaux : fils NiCr, FeCrAl, barres SiC, MoSi2 ; placés pour un chauffage uniforme |

| Contrôle de la température | Maintient des profils de température précis | Utilise un contrôleur PID avec capteur thermocouple et actionneur thyristor/relais |

| Transfert de chaleur | Distribue la chaleur uniformément à la pièce | Mécanismes : Rayonnement et convection ; assure l'absence de points chauds |

| Considérations opérationnelles | Facteurs affectant la performance et le coût | Forte consommation électrique, durée de vie limitée des éléments, compatibilité atmosphérique |

Optimisez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous vide et Atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la qualité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique