Le rôle principal d'un système de contrôle d'atmosphère est d'agir comme le cœur intelligent d'un four contrôlé par programme, assurant que l'environnement gazeux est parfaitement adapté aux exigences du traitement des matériaux. Il fonctionne en surveillant continuellement l'atmosphère du four et en ajustant automatiquement la composition, la pression et le débit du gaz conformément à un programme prédéfini, protégeant ainsi le matériau et guidant sa transformation.

Un système de contrôle d'atmosphère transforme un four d'un simple four à haute température en un instrument de précision. Son objectif est d'exécuter une séquence programmée de changements atmosphériques, protégeant le matériau des réactions indésirables tout en favorisant activement les transformations chimiques et physiques souhaitées.

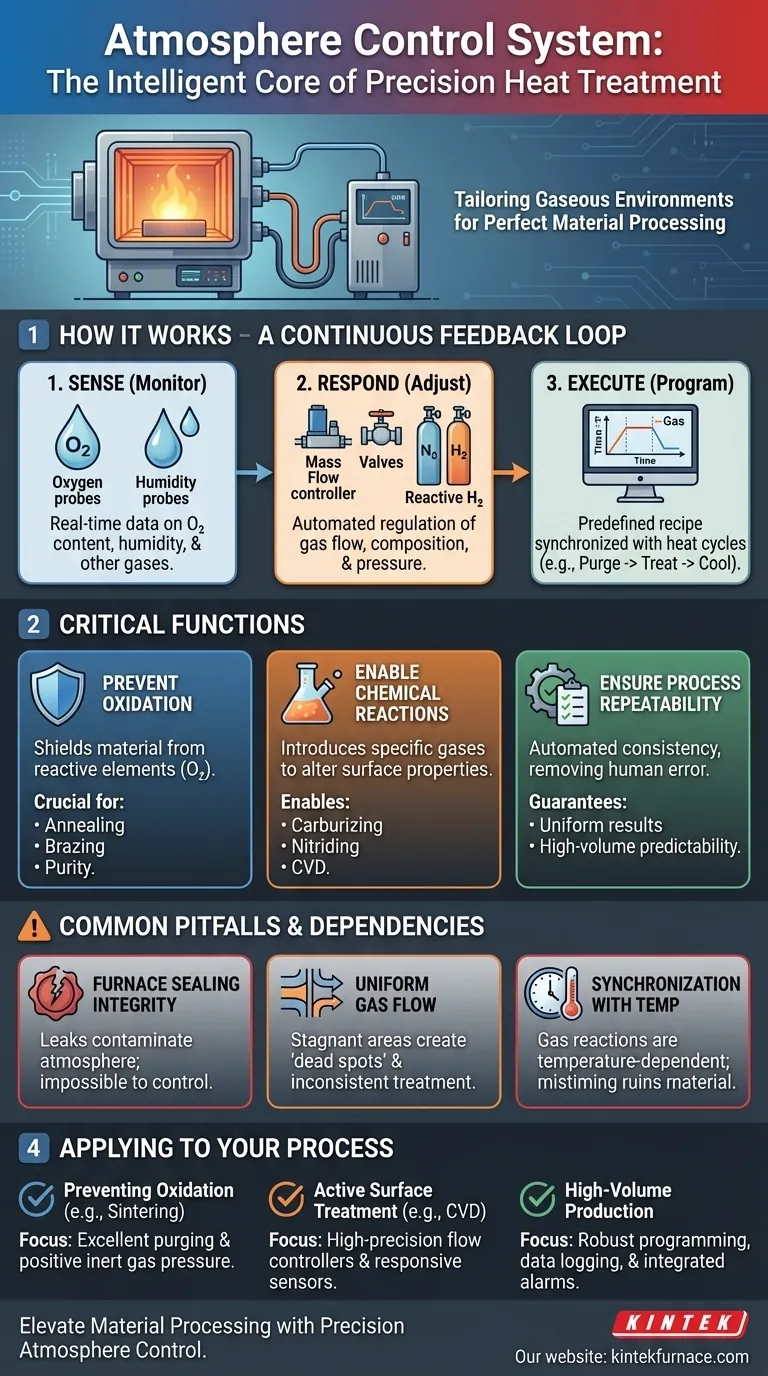

Comment fonctionne le système de contrôle d'atmosphère

Le système fonctionne en boucle de rétroaction continue, un peu comme un thermostat contrôle la température. Cependant, au lieu de simplement gérer la chaleur, il gère un environnement gazeux complexe pour obtenir des résultats métallurgiques ou chimiques spécifiques.

Surveillance continue (Les Sens)

Le système utilise des capteurs spécialisés pour obtenir une image en temps réel des conditions à l'intérieur de la chambre du four.

Les paramètres clés surveillés comprennent souvent la teneur en oxygène (mesurée par une sonde à oxygène) et les niveaux d'humidité. Ces lectures sont critiques car même des traces d'oxygène ou de vapeur d'eau peuvent provoquer une oxydation indésirable à haute température.

Ajustement automatisé (La Réponse)

Sur la base des informations des capteurs, le système de contrôle effectue des ajustements automatisés immédiats pour maintenir l'atmosphère programmée.

Cela implique de réguler une série de vannes et de contrôleurs de débit massique. Il peut augmenter le débit d'un gaz inerte tel que l'azote ou l'argon pour purger les contaminants ou introduire un mélange précis de gaz réactifs pour initier un processus chimique spécifique sur la surface du matériau.

Exécution du programme (La Recette)

L'aspect « contrôlé par programme » est ce qui permet des traitements thermiques complexes à plusieurs étapes. Le système suit une recette prédéfinie qui dicte comment l'atmosphère doit changer avec le temps, en synchronisation avec le profil de température.

Par exemple, un processus pourrait commencer par une purge à l'azote, passer à une atmosphère réductrice riche en hydrogène pendant le maintien à haute température, et se terminer par une autre purge de gaz inerte pendant le refroidissement.

Les fonctions critiques d'une atmosphère contrôlée

Le système de contrôle n'est pas seulement une fonction de sécurité ; c'est un outil essentiel pour l'ingénierie des matériaux. Sa capacité à gérer précisément l'environnement du four permet plusieurs fonctions critiques.

Prévention de l'oxydation et de la contamination

C'est l'objectif le plus fondamental. En créant une atmosphère inerte chimiquement, le système protège le matériau des éléments réactifs comme l'oxygène. Ceci est vital pour des processus tels que le recuit ou le brasage, où le maintien de la pureté du matériau et d'une surface propre est primordial.

Permettre des réactions chimiques spécifiques

Au-delà d'être simplement protectrice, une atmosphère contrôlée peut être réactive. Le système peut introduire des gaz spécifiques pour modifier intentionnellement la surface d'un matériau.

Des processus tels que la cémentation (ajout de carbone), la nitruration (ajout d'azote) ou le dépôt chimique en phase vapeur (CVD) reposent entièrement sur la capacité du système à fournir un mélange gazeux réactif précis à une température spécifique pour obtenir les propriétés de surface désirées.

Assurer la répétabilité du processus

Dans un cadre industriel ou de recherche, obtenir le même résultat à chaque fois n'est pas négociable. En automatisant la gestion de l'atmosphère, le système élimine les erreurs humaines et la variabilité.

Cela garantit que chaque pièce traitée sous le même programme subit exactement les mêmes conditions, conduisant à des propriétés matérielles hautement cohérentes et prévisibles.

Pièges courants et dépendances du système

Un système de contrôle d'atmosphère ne peut pas fonctionner de manière isolée. Son efficacité est directement liée à l'intégrité de l'ensemble du système de four, et ignorer ces dépendances est une source fréquente de défaillance.

Intégrité de l'étanchéité du four

Le système de contrôle le plus avancé est inutile si la chambre du four fuit. Toute infiltration d'air extérieur contaminera l'atmosphère contrôlée, rendant impossible pour le système de maintenir ses points de consigne. Des vérifications régulières des fuites et un entretien approprié des joints sont essentiels.

Flux et distribution uniformes des gaz

Un contrôle efficace dépend de la capacité des capteurs à obtenir une lecture représentative de toute la chambre. Une mauvaise conception du four peut entraîner des « points morts » où le gaz stagne. Cela signifie que le système de contrôle peut signaler une atmosphère parfaite tandis que des pièces dans une autre zone s'oxydent.

Synchronisation avec le contrôle de la température

Les réactions gazeuses dépendent fortement de la température. Le programme de contrôle de l'atmosphère et le programme de contrôle de la température doivent être parfaitement synchronisés. L'introduction d'un gaz réactif à la mauvaise température peut ruiner le matériau, voire créer un risque pour la sécurité.

Application à votre processus

La sophistication du système de contrôle dont vous avez besoin est directement liée à vos objectifs de traitement des matériaux.

- Si votre objectif principal est d'empêcher l'oxydation (par exemple, recuit brillant, frittage) : Votre système doit exceller à purger la chambre et à maintenir une pression positive avec un gaz inerte pur pour empêcher toute infiltration d'air.

- Si votre objectif principal est le traitement de surface actif (par exemple, nitruration, CVD) : Vous avez besoin d'un système doté de contrôleurs de débit massique de haute précision et de capteurs réactifs pour gérer avec précision des mélanges gazeux réactifs complexes.

- Si votre objectif principal est la cohérence des processus pour la production à grand volume : Votre système doit disposer d'une programmation robuste, d'un enregistrement des données pour l'assurance qualité et d'alarmes intégrées pour garantir que chaque cycle est identique et traçable.

En fin de compte, l'investissement dans le bon système de contrôle d'atmosphère vous donne une autorité absolue sur le résultat final de votre matériau.

Tableau récapitulatif :

| Fonction | Composants clés | Avantages |

|---|---|---|

| Prévient l'oxydation | Gaz inertes (par exemple, azote, argon), capteurs d'oxygène | Protège la pureté du matériau, évite la contamination |

| Permet des réactions chimiques | Gaz réactifs, contrôleurs de débit massique | Facilite des processus tels que la cémentation, la nitruration, le CVD |

| Assure la répétabilité du processus | Programmes automatisés, enregistrement des données | Résultats cohérents, réduction des erreurs humaines, traçabilité |

| Surveille et ajuste l'atmosphère | Capteurs (oxygène, humidité), vannes | Rétroaction en temps réel, contrôle précis de la composition du gaz |

Prêt à améliorer votre traitement des matériaux grâce à un contrôle d'atmosphère de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement