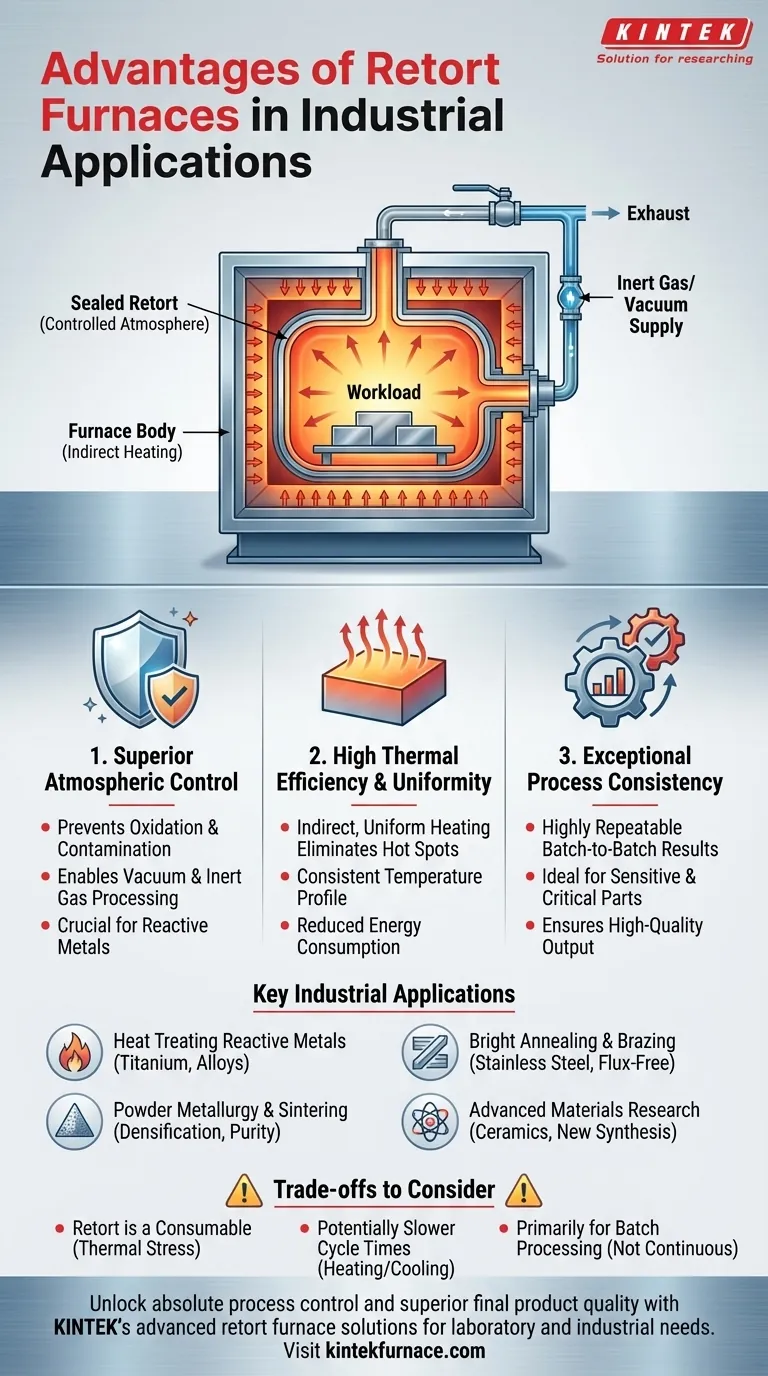

En bref, les fours à cornue offrent des avantages significatifs dans les applications industrielles en offrant un contrôle atmosphérique supérieur, une grande efficacité thermique et une cohérence de processus exceptionnelle. Ces avantages découlent d'une conception unique qui isole le matériau traité des éléments chauffants et de l'environnement extérieur, conduisant à des produits de meilleure qualité et à un fonctionnement plus efficace.

La valeur fondamentale d'un four à cornue réside dans sa capacité à créer un micro-environnement vierge et hautement contrôlé. En séparant physiquement la charge de travail dans une chambre scellée (la cornue), il élimine la contamination et assure un chauffage précis et uniforme, ce qui est essentiel pour les matériaux sensibles et les processus de haute spécification.

Le Principe de Base : Une Atmosphère Contrôlée

L'avantage principal d'un four à cornue est sa capacité à contrôler méticuleusement l'atmosphère entourant la pièce à usiner. C'est le fondement de presque tous ses autres avantages.

Qu'est-ce qu'une Cornue ?

Une cornue, parfois appelée étouffoir (muffle), est un conteneur scellé généralement fabriqué à partir d'alliages métalliques ou de céramique résistant aux hautes températures. Cette chambre contient les matériaux soumis au traitement thermique et est placée à l'intérieur du corps principal du four. Le four chauffe l'extérieur de la cornue, et la chaleur rayonne vers l'intérieur sur la charge de travail.

Prévenir l'Oxydation et la Contamination

En scellant la charge de travail à l'intérieur de la cornue, vous l'empêchez d'entrer en contact avec l'air ou les sous-produits de combustion des éléments chauffants à combustible. Cela permet un traitement sous vide ou dans une atmosphère spécifique et contrôlée (par exemple, azote, argon, hydrogène). Cette capacité est essentielle pour prévenir l'oxydation, la décoloration et la décarburation.

Assurer la Pureté du Processus

Cet isolement est essentiel dans des industries comme l'électronique et les céramiques avancées, où même des traces de contamination peuvent ruiner les propriétés électriques ou structurelles du matériau. La cornue agit comme une barrière physique, garantissant que le processus reste pur du début à la fin.

Atteindre une Efficacité et une Uniformité Supérieures

Au-delà du contrôle atmosphérique, la conception de la cornue contribue directement à de meilleures performances de chauffage et à la répétabilité.

Chauffage Efficace et Uniforme

La chaleur est transférée des éléments chauffants du four aux parois de la cornue, qui rayonnent ensuite cette énergie uniformément sur l'ensemble de la charge de travail. Cette méthode de chauffage indirect élimine les points chauds et garantit que chaque partie du matériau subit le même profil de température, ce qui est vital pour des processus tels que le frittage et le recuit.

Efficacité Thermique Améliorée

Bien qu'ils chauffent une chambre séparée, les fours à cornue modernes sont conçus avec des mécanismes de chauffage et une isolation efficaces. Cela entraîne souvent une consommation de carburant ou d'électricité réduite par rapport aux conceptions de fours plus anciennes ou moins contrôlées, rendant le processus plus rentable.

Résultats de Processus Cohérents

L'environnement scellé et uniforme signifie que les résultats sont hautement reproductibles d'un lot à l'autre. Pour des applications telles que le brasage sous vide ou le traitement thermique de pièces aérospatiales critiques, ce niveau de cohérence n'est pas seulement un avantage — c'est une exigence.

Applications Industrielles Clés

Les avantages uniques des fours à cornue les rendent indispensables dans plusieurs industries exigeantes.

Traitement Thermique des Métaux Réactifs

Les matériaux tels que le titane et ses alliages réagissent agressivement avec l'oxygène à haute température. Les fours à cornue fournissent l'atmosphère inerte ou le vide nécessaire pour traiter ces pièces sans compromettre leurs propriétés matérielles.

Recuit Brillant et Brasage

Le "recuit brillant" fait référence à l'adoucissement de l'acier inoxydable sans provoquer l'oxydation de la surface, la gardant brillante. Cela élimine le besoin d'étapes de nettoyage secondaires coûteuses et longues comme le décapage acide. De même, le brasage nécessite un environnement propre et sans flux pour que le métal d'apport joigne correctement les composants.

Métallurgie des Poudres et Frittage

Le frittage consiste à chauffer des poudres compactées juste en dessous de leur point de fusion pour les fusionner en un objet solide. Une température uniforme est essentielle pour obtenir une densification et une résistance appropriées, tandis qu'une atmosphère contrôlée empêche les réactions chimiques indésirables au sein du matériau pulvérulent.

Matériaux Avancés et Recherche

Les universités et les institutions de recherche s'appuient sur des fours à cornue pour la synthèse de nouveaux matériaux, la création de céramiques avancées et la réalisation d'expériences à haute température où un contrôle précis de chaque variable est primordial.

Comprendre les Compromis

Bien que puissants, les fours à cornue ne sont pas la solution universelle pour toutes les applications de chauffage. L'objectivité exige de reconnaître leurs limites.

La Cornue est un Consommable

La cornue elle-même est exposée à des contraintes thermiques extrêmes. Avec le temps, elle se dégradera, se déformera ou se fissurera, surtout lorsqu'elle est utilisée à des températures très élevées. Les cornues sont coûteuses, et leur remplacement doit être pris en compte dans le coût total de possession du four.

Temps de Cycle Potentiellement Plus Lents

Le chauffage de la masse thermique de la cornue en plus de la charge de travail peut parfois augmenter les temps de montée en température. Plus important encore, la nature scellée et isolée de la conception peut ralentir les cycles de refroidissement par rapport aux fours ouverts ou continus où les produits peuvent être trempés directement.

Principalement pour le Traitement par Lots

La plupart des fours à cornue sont conçus pour traiter des matériaux par lots discrets. Pour une production continue à très haut volume de pièces non sensibles, un four à bande continue ou à rouleaux peut être un choix plus efficace et économique.

Faire le Bon Choix pour Votre Processus

La sélection de la bonne technologie de four nécessite d'aligner ses capacités avec vos objectifs de processus principaux.

- Si votre objectif principal est la pureté du matériau et l'état de surface : Un four à cornue est le choix définitif pour prévenir l'oxydation et la contamination, en particulier pour les métaux réactifs et les finitions brillantes.

- Si votre objectif principal est la répétabilité du processus pour les pièces sensibles : L'uniformité de température exceptionnelle et le contrôle atmosphérique d'un four à cornue garantissent des résultats cohérents et de haute qualité d'un lot à l'autre.

- Si votre objectif principal est un rendement élevé de matériaux non réactifs : Un four continu à chauffage direct peut offrir une solution plus rentable et à débit plus élevé.

En fin de compte, choisir un four à cornue est un investissement dans un contrôle absolu du processus et une qualité de produit final supérieure.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle Atmosphérique | La cornue scellée empêche la contamination, permet l'utilisation du vide ou d'un gaz inerte pour un traitement sans oxydation. |

| Efficacité Thermique | Le chauffage indirect réduit la consommation d'énergie et assure une distribution uniforme de la température. |

| Cohérence du Processus | Résultats reproductibles pour les applications sensibles telles que le brasage et le recuit. |

| Pureté du Matériau | Idéal pour les métaux réactifs et les matériaux avancés, préservant l'état de surface et les propriétés. |

Libérez le plein potentiel de vos processus industriels avec les solutions de fours à cornue avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température adaptés à vos besoins. Notre gamme de produits, incluant les fours à étouffoir, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez dans le traitement thermique, la métallurgie des poudres ou la recherche sur les matériaux, KINTEK garantit un contrôle atmosphérique, une efficacité et une cohérence supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité de vos produits et votre efficacité opérationnelle !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale