À la base, un four de dépôt chimique en phase vapeur (CVD) est utilisé pour une vaste gamme d'applications centrées sur la création de films minces et de revêtements techniques de haute pureté et haute performance. Cette technologie est fondamentale pour de nombreuses industries de haute technologie, y compris la fabrication de semi-conducteurs, la science des matériaux avancés, l'énergie et le domaine biomédical. Elle permet le dépôt précis de matériaux sur un substrat pour améliorer ou modifier fondamentalement ses propriétés.

Le véritable objectif d'un four CVD n'est pas simplement de chauffer un échantillon, mais de faciliter une réaction chimique au niveau moléculaire. C'est un outil de construction à l'échelle atomique, permettant aux ingénieurs et aux scientifiques de construire des couches de matériaux personnalisées à partir d'un état gazeux, débloquant des propriétés autrement inaccessibles.

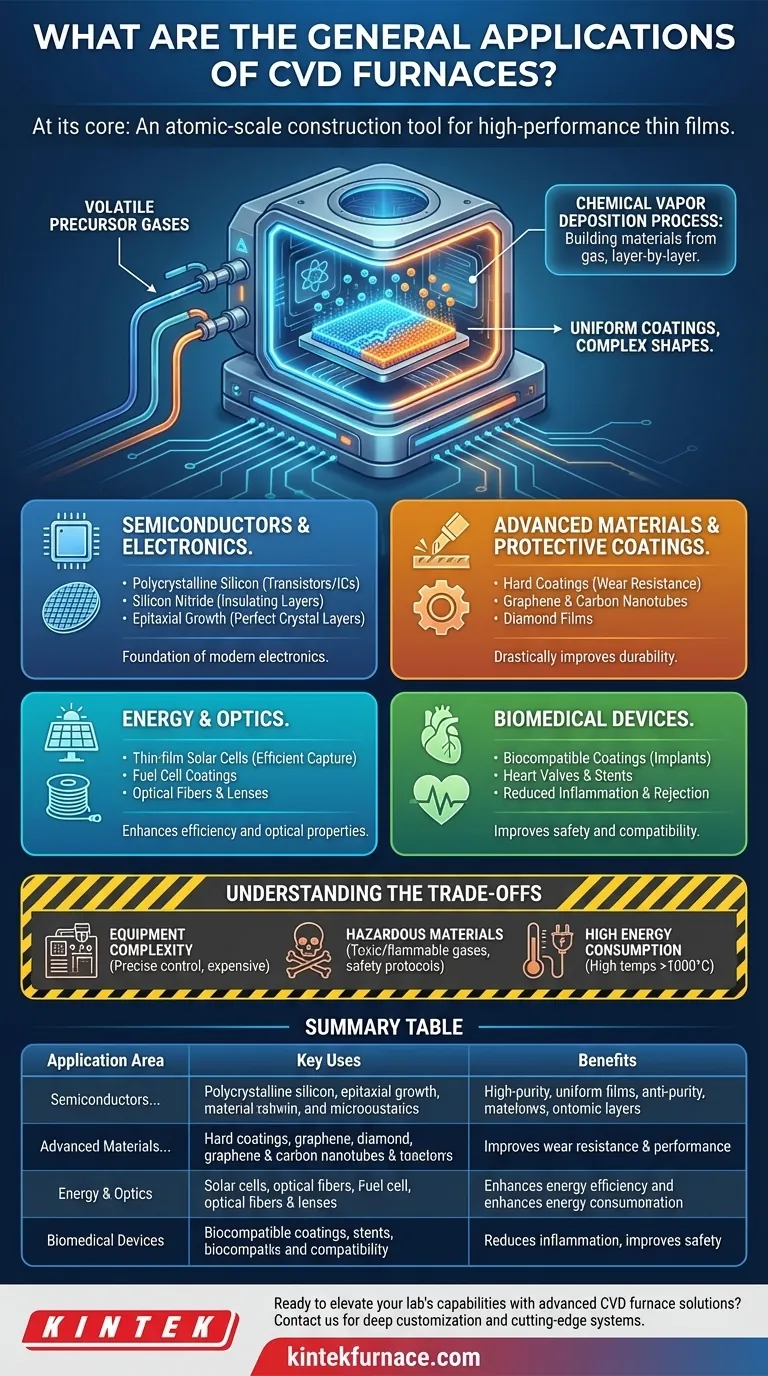

Le principe fondamental : construire des matériaux à partir de gaz

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur est un processus où un substrat (l'objet à revêtir) est placé à l'intérieur de la chambre du four sous température et pression contrôlées.

Des gaz précurseurs volatils sont ensuite introduits dans la chambre. Ces gaz réagissent ou se décomposent sur et près de la surface chaude du substrat, laissant derrière eux un matériau solide sous la forme d'un film mince.

Pourquoi cette méthode est-elle puissante ?

Ce dépôt couche par couche permet un contrôle incroyable sur la pureté, l'épaisseur et la structure du film. Parce que le processus commence à partir d'un gaz, il peut créer des revêtements uniformes sur des substrats aux formes très complexes, un exploit difficile pour de nombreuses autres méthodes de revêtement.

Applications clés dans toutes les industries

La capacité d'ingénierie des surfaces au niveau atomique confère aux fours CVD un éventail incroyablement large d'applications.

Semi-conducteurs et électronique

C'est sans doute l'application la plus importante du CVD. Toute l'industrie électronique moderne repose sur les films minces créés dans ces fours.

Les utilisations incluent le dépôt de silicium polycristallin ultra-pur qui constitue la base des transistors, des diodes et des circuits intégrés. Il est également utilisé pour le dépôt de couches isolantes comme le nitrure de silicium et pour la croissance épitaxiale de couches cristallines parfaites sur des plaquettes de silicium.

Matériaux avancés et revêtements protecteurs

Le CVD est utilisé pour créer certains des matériaux les plus durables et les plus avancés connus. Cela implique le dépôt d'une couche dure et fonctionnelle sur un matériau de base pour améliorer considérablement ses performances.

Les exemples courants incluent les revêtements durs sur les outils de coupe et les aubes de turbine pour améliorer la résistance à l'usure et la durée de vie. Le processus est également utilisé pour synthétiser des matériaux avancés comme le graphène, les nanotubes de carbone et les films de diamant.

Énergie et optique

Dans le secteur de l'énergie, le CVD est essentiel pour la fabrication de cellules solaires à couches minces, où différentes couches de matériaux sont déposées pour capturer et convertir efficacement la lumière du soleil. Il est également utilisé pour appliquer des revêtements protecteurs et fonctionnels aux composants de piles à combustible.

Pour l'optique, le processus crée des films spécialisés sur les lentilles et les miroirs et fait partie intégrante de la fabrication des fibres optiques en déposant des matériaux aux propriétés réfractives spécifiques.

Dispositifs biomédicaux

Le CVD permet la création de revêtements biocompatibles qui améliorent la sécurité et les performances des implants médicaux.

Une application clé est le revêtement de dispositifs comme les valves cardiaques et les stents vasculaires avec des matériaux inertes et résistants à l'usure. Ces revêtements améliorent la compatibilité avec les tissus biologiques, réduisant le risque d'inflammation et de rejet par le corps.

Comprendre les compromis

Bien que puissant, le processus CVD implique une complexité et un investissement importants. Ce n'est pas une solution universellement simple ou peu coûteuse.

Complexité de l'équipement et du processus

L'obtention des films de haute pureté requis exige un contrôle précis de la température, de la pression et des débits de gaz. Cela nécessite des systèmes de four sophistiqués, et souvent coûteux, dotés de capacités avancées de vide et de gestion des gaz.

Matériaux dangereux

Les gaz précurseurs utilisés dans de nombreux processus CVD peuvent être toxiques, inflammables ou corrosifs. Cela exige des protocoles de sécurité stricts, un stockage spécialisé et des systèmes de traitement des gaz d'échappement, ce qui augmente les frais d'exploitation.

Consommation d'énergie élevée

Les fours CVD fonctionnent souvent à des températures très élevées, dépassant parfois les 1000°C. Cela entraîne une consommation d'énergie importante, qui est un facteur de coût principal pour la fabrication en grand volume.

Faire le bon choix pour votre objectif

Pour appliquer efficacement cette technologie, vous devez aligner ses capacités sur votre objectif principal.

- Si votre objectif principal est la production en série de composants électroniques : Le CVD est la norme industrielle incontournable pour la création des films de silicium et diélectriques fondamentaux dans la fabrication de semi-conducteurs.

- Si votre objectif principal est d'améliorer la durabilité d'un produit : Le CVD est une méthode d'élite pour l'application de revêtements ultra-durs, résistants à l'usure ou à la corrosion sur les outils, les pièces de moteur et d'autres composants haute performance.

- Si votre objectif principal est de développer une technologie de nouvelle génération : Le CVD fournit une plate-forme flexible pour la recherche et le développement, permettant la synthèse de matériaux avancés et de surfaces novatrices pour des domaines tels que la nanotechnologie, la catalyse et la biomédecine.

En fin de compte, le four CVD est une technologie fondamentale qui transforme les surfaces passives en composants actifs et performants.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Avantages |

|---|---|---|

| Semi-conducteurs et électronique | Dépôt de silicium polycristallin, nitrure de silicium, croissance épitaxiale | Permet des films de haute pureté et uniformes pour des composants électroniques fiables |

| Matériaux avancés et revêtements protecteurs | Revêtements durs sur les outils, synthèse de graphène, nanotubes de carbone, films de diamant | Améliore la résistance à l'usure, la durabilité et les performances des matériaux |

| Énergie et optique | Cellules solaires à couches minces, revêtements de piles à combustible, fibres optiques, lentilles | Améliore l'efficacité énergétique et les propriétés optiques |

| Dispositifs biomédicaux | Revêtements biocompatibles sur les valves cardiaques, les stents | Réduit l'inflammation, améliore la sécurité et la compatibilité des implants |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température de pointe. Notre gamme de produits comprend des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, et des fours sous vide et sous atmosphère, tous soutenus par une forte personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous soyez dans la production de semi-conducteurs, la science des matériaux, l'énergie ou la recherche biomédicale, nous pouvons vous aider à réaliser un dépôt de couches minces supérieur et des améliorations de performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire