Essentiellement, la différence de complexité entre le PVD et le CVD est fondamentale, découlant de la nature même de chaque processus. Le dépôt physique en phase vapeur (PVD) est un processus comparativement plus simple, de type mécanique, qui transfère physiquement un matériau solide sur une surface sous vide. En revanche, le dépôt chimique en phase vapeur (CVD) est un processus intrinsèquement plus complexe qui utilise des réactions chimiques entre des gaz précurseurs pour créer un nouveau matériau directement sur le substrat.

La décision entre PVD et CVD ne consiste pas à choisir l'option « la plus simple », mais à aligner vos objectifs avec le bon ensemble de contrôles de processus. La simplicité du PVD offre pureté et précision, tandis que la complexité du CVD est nécessaire pour obtenir une uniformité de revêtement supérieure sur des géométries complexes.

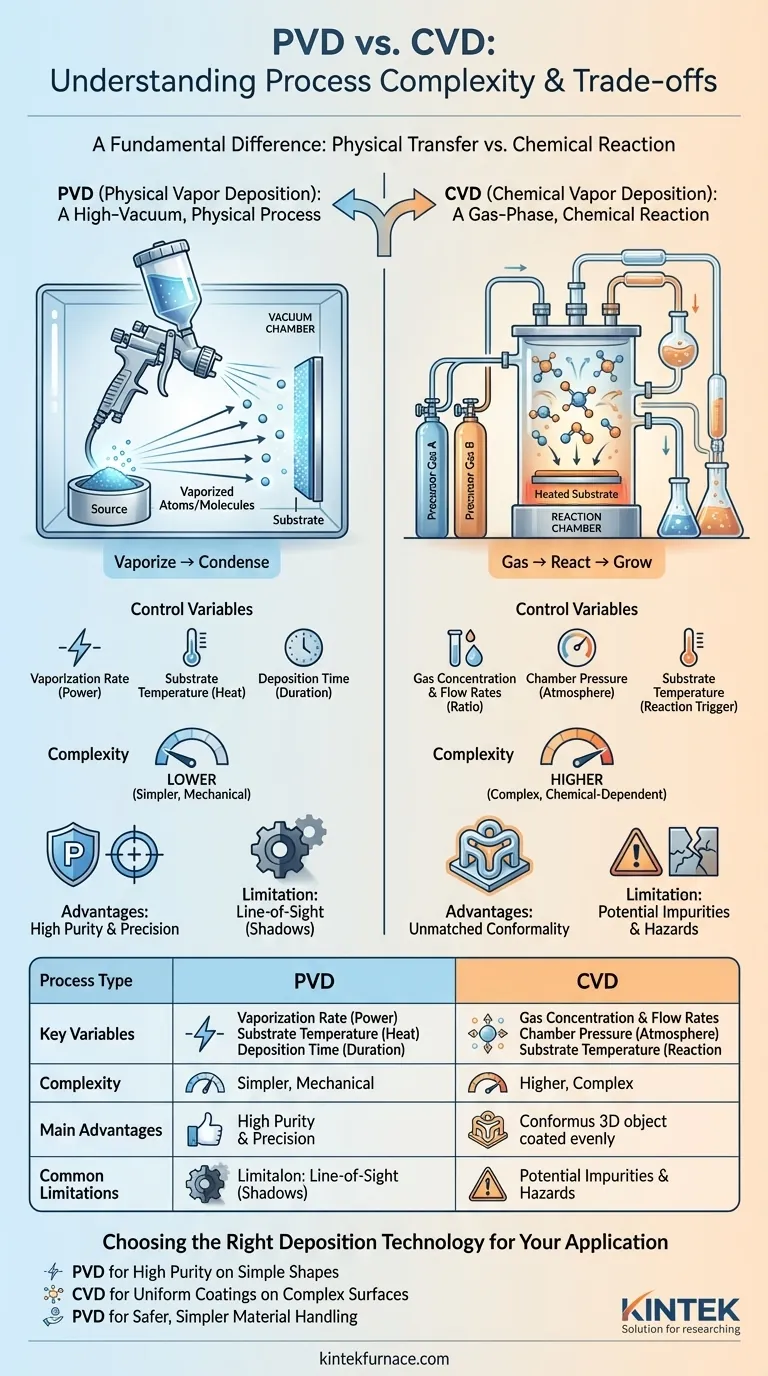

La Différence Fondamentale : Dépôt Physique vs Chimique

Pour comprendre la complexité, nous devons d'abord examiner le mécanisme. Les deux méthodes construisent des films minces de manière fondamentalement différente, ce qui dicte tous les autres aspects du processus.

PVD : Un Processus Physique Sous Vide Poussé

Le PVD fonctionne sur un principe simple : vaporiser et condenser. Un matériau source solide est vaporisé en atomes ou en molécules à l'intérieur d'une chambre à vide poussé.

Ces particules vaporisées voyagent ensuite en ligne droite — souvent appelée « ligne de visée » — jusqu'à ce qu'elles frappent le substrat, où elles se condensent pour former un film mince. Le processus est analogue à la peinture au pistolet, mais à l'échelle atomique.

CVD : Une Réaction Chimique en Phase Gazeuse

Le CVD est un processus de synthèse. Il introduit un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat.

Par la chaleur, la lumière ou le plasma, ces gaz réagissent ou se décomposent à la surface du substrat, formant un film solide d'un nouveau matériau. Le processus ne fait pas que déplacer le matériau ; il le crée sur place par une réaction chimique contrôlée.

Une Répartition de la Complexité du Processus

La différence entre un transfert physique et une réaction chimique crée un écart significatif dans le nombre et la sensibilité des variables qui doivent être contrôlées.

Variables de Contrôle en PVD

Le contrôle d'un processus PVD est plus direct. Les principales variables sont :

- Taux de Vaporisation : La rapidité avec laquelle le matériau source est transformé en vapeur.

- Température du Substrat : Influence l'adhérence et la structure du film.

- Temps de Dépôt : Contrôle directement l'épaisseur finale.

Bien que la précision soit cruciale, ces paramètres sont largement physiques et plus intuitifs à gérer.

Variables de Contrôle en CVD

Le CVD nécessite la gestion d'un environnement chimique délicat. Les variables clés comprennent :

- Concentration et Débits des Gaz : Le rapport précis des gaz précurseurs est essentiel à la réaction chimique.

- Pression de la Chambre : Affecte le transport des gaz et la cinétique de réaction.

- Température du Substrat : Le principal moteur pour initier la réaction chimique à la surface.

L'équilibre de ces variables interdépendantes pour obtenir une réaction stable et reproductible est la source de la complexité du CVD.

Comprendre les Compromis : Simplicité vs Performance

La complexité supplémentaire du CVD n'est pas sans raison. Elle débloque des capacités que le PVD ne peut pas réaliser facilement, ce qui conduit à un ensemble clair de compromis.

L'Avantage du PVD : Pureté et Précision

Étant donné que le PVD transfère physiquement un matériau source de haute pureté, le film résultant est également exceptionnellement pur. Il évite les sous-produits et les impuretés potentielles qui peuvent provenir de réactions chimiques. Cela rend le PVD idéal pour les applications exigeant un contrôle précis de la composition du matériau.

L'Avantage du CVD : Conformité Inégalée

C'est la principale raison de choisir le CVD malgré sa complexité. Étant donné que le gaz précurseur circule autour d'un objet avant de réagir, le CVD peut déposer un film parfaitement uniforme sur des formes tridimensionnelles très complexes avec des surfaces cachées. Le PVD, étant un processus en ligne de visée, a du mal à revêtir ces géométries complexes de manière uniforme.

Pièges et Limitations Courants

La principale limite du PVD est sa nature en ligne de visée, qui entraîne des revêtements plus minces ou des « ombres » sur les pièces complexes.

Le principal défi du CVD est la gestion des réactions chimiques, qui peuvent introduire des impuretés ou des défauts structurels dans le film si elles ne sont pas parfaitement contrôlées. Les gaz précurseurs peuvent également être toxiques ou dangereux, ajoutant à la complexité de la sécurité et de la manipulation.

Faire le Bon Choix pour Votre Application

Votre décision finale doit être guidée par les exigences spécifiques du composant que vous recouvrez.

- Si votre objectif principal est des films de haute pureté sur des géométries relativement simples : Le processus physique simple du PVD est le choix le plus efficace et souvent le plus rentable.

- Si votre objectif principal est de créer un revêtement uniforme sur des surfaces complexes non visibles en ligne de visée : Les réactions chimiques contrôlées du CVD sont nécessaires, et sa complexité de processus est un compromis justifiable.

- Si votre objectif principal est de minimiser les risques liés au processus et la manipulation des matériaux : Le PVD est généralement plus simple et plus sûr en raison de l'absence de précurseurs chimiques volatils et souvent dangereux.

Comprendre ce compromis fondamental entre la simplicité physique et la polyvalence chimique est la clé pour sélectionner la technologie de dépôt optimale pour votre objectif spécifique.

Tableau Récapitulatif :

| Aspect | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de Processus | Transfert physique sous vide | Réaction chimique avec des gaz |

| Variables de Contrôle Clés | Taux de vaporisation, température du substrat, temps de dépôt | Concentration/débits des gaz, pression de la chambre, température du substrat |

| Niveau de Complexité | Inférieur (plus simple, de type mécanique) | Supérieur (complexe, dépendant de la chimie) |

| Principaux Avantages | Haute pureté, contrôle précis, manipulation plus sûre | Conformité supérieure sur les géométries complexes |

| Limitations Courantes | Dépôt en ligne de visée, ombres sur les pièces complexes | Impuretés potentielles, précurseurs dangereux, plus de variables à gérer |

Vous avez du mal à choisir entre le PVD et le CVD pour les applications de revêtement de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de four à haute température avancées adaptées à vos besoins uniques. En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à étuve, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales, que vous privilégiez la pureté, l'uniformité ou la sécurité. Laissez-nous vous aider à optimiser vos processus de dépôt — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Quelles méthodes sont utilisées pour analyser et caractériser les échantillons de graphène ? Découvrez les techniques clés pour une analyse précise des matériaux

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène