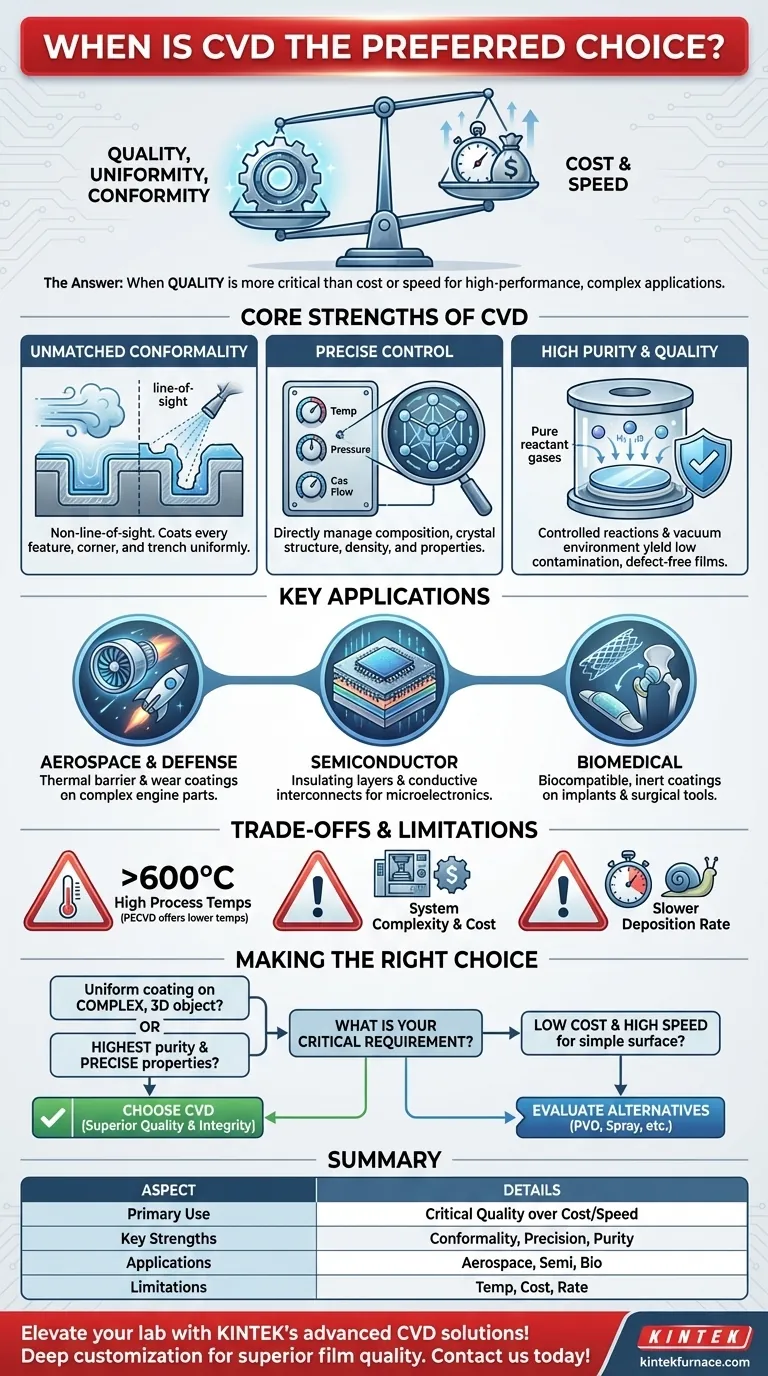

En bref, le dépôt chimique en phase vapeur (CCV) est la méthode privilégiée lorsque la qualité, l'uniformité et la conformité d'un film mince sont plus critiques que le coût ou la vitesse du dépôt. Il excelle dans la création de revêtements de haute pureté et contrôlés avec précision sur des surfaces complexes, irrégulières ou tridimensionnelles où d'autres méthodes à ligne de mire échoueraient.

La décision fondamentale d'utiliser le CCV repose sur un simple compromis : vous choisissez une qualité de film et une conformité géométrique supérieures en échange d'une complexité et d'un coût de processus potentiellement plus élevés. C'est la solution de choix pour les applications haute performance où l'intégrité du matériau est non négociable.

Les forces fondamentales du dépôt chimique en phase vapeur (CCV)

Pour comprendre quand choisir le CCV, vous devez d'abord saisir ses avantages fondamentaux. Le processus implique l'introduction de gaz précurseurs dans une chambre, qui réagissent et se décomposent ensuite sur un substrat chauffé pour former le film solide désiré. Ce mécanisme en phase gazeuse est la source de ses forces uniques.

Conformité inégalée sur les formes complexes

Le CCV n'est pas un processus à « ligne de mire » comme le dépôt physique en phase vapeur (DPV). Étant donné que les matériaux précurseurs sont gazeux, ils peuvent pénétrer et contourner chaque caractéristique d'un substrat, aussi complexe soit-elle.

Ceci résulte en un revêtement hautement conforme, ce qui signifie que le film présente une épaisseur uniforme sur toutes les surfaces, y compris les coins vifs, les tranchées profondes et les cavités internes. Ceci est impossible à réaliser avec des méthodes qui pulvérisent ou évaporent le matériau en ligne droite.

Contrôle précis des propriétés du film

Les propriétés finales du film déposé sont une fonction directe de la réaction chimique. En gérant précisément des variables telles que la température du substrat, la pression du système et les débits des différents gaz précurseurs, vous obtenez un contrôle exceptionnel.

Cela vous permet d'affiner la composition, la structure cristalline, la densité et les propriétés électriques ou optiques du film pour répondre à des spécifications exactes.

Haute pureté et qualité du film

Les réactions chimiques dans un processus de CCV sont conçues pour être hautement sélectives, ne déposant que le matériau souhaité. Ceci, combiné à l'utilisation de gaz précurseurs de haute pureté et d'un environnement sous vide contrôlé, se traduit par des films avec de très faibles niveaux de contamination et de défauts.

Cette pureté est essentielle pour les applications dans les semi-conducteurs et l'optique, où même des impuretés minimes peuvent dégrader les performances.

Applications clés où le CCV est nécessaire

Les forces du CCV en font le choix nécessaire dans les domaines où les performances et la fiabilité ne peuvent être compromises.

Aérospatiale et Défense

Les composants tels que les aubes de turbine, les pièces de moteur et les tuyères de fusée sont exposés à des températures extrêmes et à des environnements corrosifs. Le CCV est utilisé pour appliquer des revêtements barrières thermiques (TBC) et des couches résistantes à l'usure qui protègent le superalliage sous-jacent. La géométrie complexe de ces pièces rend la conformité du CCV essentielle.

Fabrication de semi-conducteurs

Le CCV est une pierre angulaire de la microélectronique moderne. Il est utilisé pour déposer une large gamme de matériaux, des couches isolantes de dioxyde de silicium qui séparent les transistors aux films conducteurs de tungstène qui forment les interconnexions électriques. La précision et la pureté du processus sont primordiales pour créer des circuits intégrés fiables et à haute densité.

Dispositifs biomédicaux

Les implants médicaux, les instruments chirurgicaux et les capteurs de diagnostic nécessitent souvent des revêtements spécialisés. Le CCV peut appliquer des couches biocompatibles, inertes ou hermétiques pour sceller l'électronique sensible ou prévenir les réactions indésirables avec le corps. Sa capacité à revêtir uniformément les formes complexes des stents ou des prothèses articulaires est un avantage clé.

Comprendre les compromis et les limites

Aucune technologie n'est une solution universelle. Être un conseiller de confiance signifie reconnaître où le CCV pourrait ne pas être le meilleur choix.

Températures de processus élevées

Les processus de CCV traditionnels nécessitent souvent des températures très élevées (souvent >600°C) pour provoquer les réactions chimiques nécessaires. Cela peut endommager ou déformer les substrats sensibles à la température tels que les polymères ou certains métaux.

Cependant, des variantes telles que le CCV assisté par plasma (PECVD) peuvent fonctionner à des températures beaucoup plus basses, atténuant ce problème pour de nombreuses applications.

Complexité et coût du système

Un système de CCV implique des chambres à vide sophistiquées, des systèmes de manipulation de gaz de haute pureté et des contrôles de température précis. Les gaz précurseurs peuvent être toxiques, inflammables ou corrosifs, nécessitant une infrastructure de sécurité importante. Cela rend généralement le CCV plus complexe et plus coûteux à configurer et à utiliser que des méthodes plus simples comme la galvanoplastie ou le revêtement par pulvérisation.

Taux de dépôt

Pour les applications où l'objectif principal est d'appliquer rapidement un revêtement épais et non critique, le CCV pourrait ne pas être le choix le plus efficace. Ses taux de dépôt peuvent être plus lents que ceux des techniques telles que la pulvérisation thermique ou certains processus DPV.

Faire le bon choix pour votre application

Votre décision doit être guidée par l'exigence la plus critique de votre projet.

- Si votre objectif principal est de revêtir uniformément un objet complexe et tridimensionnel : Le CCV est le choix supérieur en raison de sa nature non-ligne-de-mire et de son excellente conformité.

- Si votre objectif principal est d'atteindre la plus haute pureté et des propriétés matérielles précises : Le CCV offre un contrôle inégalé sur la composition chimique, la densité et la structure cristalline du film.

- Si votre objectif principal est le faible coût et la grande vitesse pour une surface simple et plane : Vous devriez évaluer des méthodes alternatives telles que le DPV, la pulvérisation cathodique ou la galvanoplastie, qui peuvent être plus économiques.

En fin de compte, choisir le CCV est une décision stratégique visant à privilégier la qualité et l'intégrité du film final au-dessus de tous les autres facteurs.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Lorsque la qualité du film, l'uniformité et la conformité sont critiques par rapport au coût ou à la vitesse |

| Forces clés | Conformité inégalée sur les formes complexes, contrôle précis des propriétés du film, haute pureté |

| Applications courantes | Aérospatiale (ex. : aubes de turbine), semi-conducteurs (ex. : couches isolantes), dispositifs biomédicaux (ex. : implants) |

| Limites | Températures de processus élevées, complexité et coût du système, taux de dépôt plus lents |

Améliorez les capacités de votre laboratoire avec les solutions CCV avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que nos systèmes CCV/PECVD, fours muflés, tubulaires, rotatifs et fours à vide et sous atmosphère. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques, offrant une qualité et des performances de film supérieures. Ne faites aucun compromis sur l'intégrité du matériau — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications haute performance !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?