Fondamentalement, la principale différence entre les environnements de processus PVD et CVD réside dans leurs mécanismes fondamentaux. Le dépôt physique en phase vapeur (PVD) fonctionne sous un vide poussé pour transférer physiquement un matériau solide sur un substrat, un peu comme la pulvérisation de peinture avec des atomes individuels. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques en phase gazeuse à des températures plus élevées pour "faire croître" un nouveau matériau directement sur la surface du substrat.

Le choix entre PVD et CVD est un choix entre un processus physique et un processus chimique. Le PVD déplace le matériau existant sous vide, tandis que le CVD crée de nouveaux matériaux par des réactions chimiques contrôlées, une distinction qui dicte l'ensemble de l'environnement du processus, de la température à la sécurité.

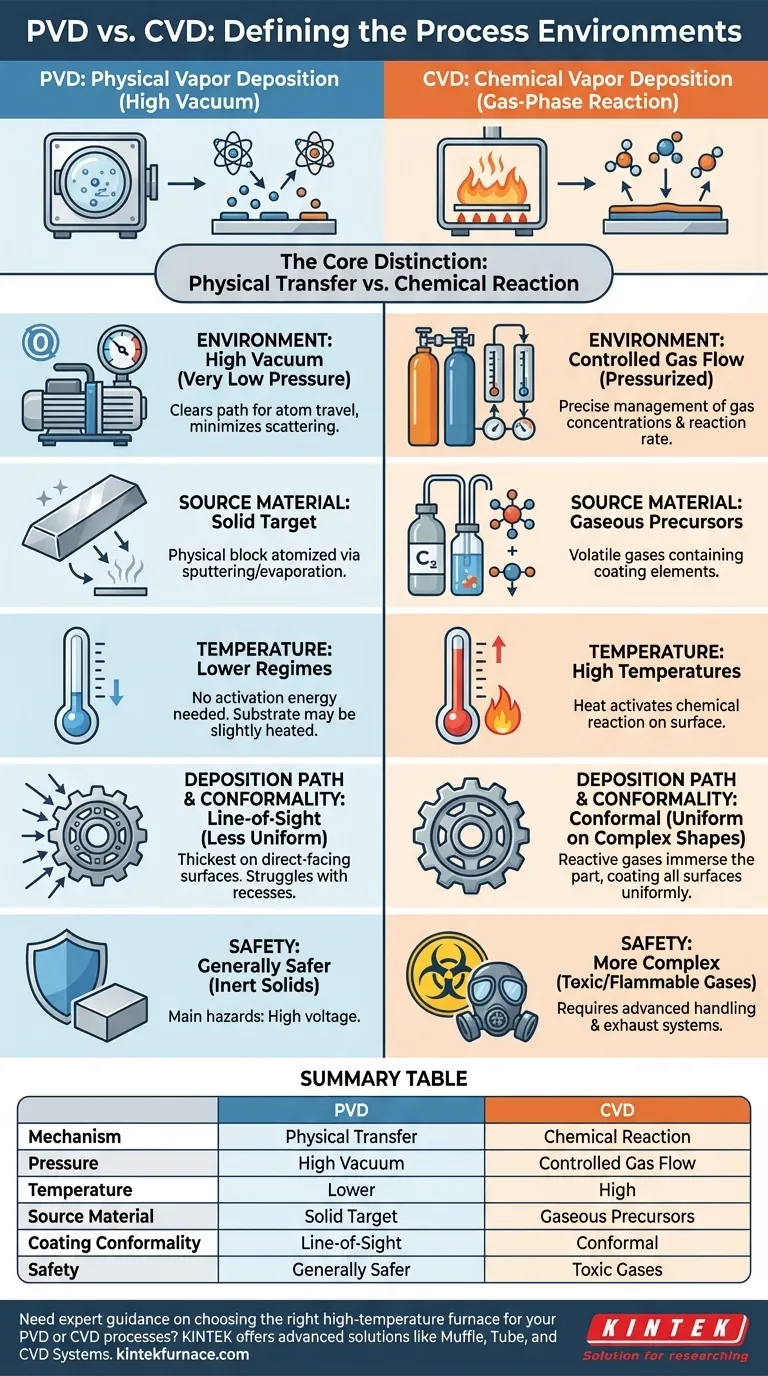

La Distinction Fondamentale : Transfert Physique vs. Réaction Chimique

Les différences environnementales entre le PVD et le CVD sont des conséquences directes de leurs philosophies de dépôt opposées. L'un est un processus de transport, l'autre de création.

PVD : Un Processus Sous Vide Poussé, en Ligne de Vue

En PVD, la chambre est pompée jusqu'à un vide poussé. Ceci est essentiel car cela élimine l'air et les autres particules qui, autrement, entreraient en collision avec les atomes du matériau de revêtement et les disperseraient.

Un matériau source solide, ou "cible", est ensuite vaporisé par des méthodes comme la pulvérisation cathodique ou l'évaporation. Ces atomes vaporisés se déplacent en ligne droite, en ligne de vue, à travers le vide et se condensent sur le substrat plus froid, formant un film mince.

CVD : Un Processus Réactif en Phase Gazeuse

Le CVD ne commence pas avec une cible solide. Au lieu de cela, un ou plusieurs précurseurs gazeux volatils sont introduits dans la chambre sous pression et débits contrôlés.

Le substrat est chauffé à haute température, ce qui fournit l'énergie nécessaire pour déclencher une réaction chimique ou une décomposition des gaz à sa surface. Cette réaction forme un film solide, "faisant croître" efficacement le revêtement sur la pièce.

Une Comparaison Tête-à-Tête des Environnements de Processus

Comprendre la distinction fondamentale rend les différences environnementales spécifiques intuitives. Chaque paramètre est optimisé pour un processus physique ou chimique.

Pression : Vide Poussé vs. Flux Gazeux Contrôlé

L'environnement PVD doit être un vide poussé (très basse pression). L'objectif est de créer un chemin clair pour que les atomes puissent voyager de la source au substrat sans interférence.

L'environnement CVD, bien que contrôlé, est un système pressurisé de gaz en circulation. La pression et les concentrations de gaz sont gérées avec précision pour contrôler le taux et la qualité de la réaction chimique.

Température : Régimes Plus Bas vs. Plus Élevés

Le PVD est généralement un processus à basse température. Bien que le substrat puisse être chauffé pour améliorer l'adhérence, les températures sont significativement plus basses qu'en CVD car aucune réaction chimique n'a besoin d'être activée.

Le CVD nécessite presque toujours des hautes températures. Cette chaleur est le catalyseur qui fournit l'énergie d'activation nécessaire aux gaz précurseurs pour réagir et former le revêtement solide désiré sur le substrat.

Matériau Source : Cible Solide vs. Précurseurs Gazeux

Le matériau source dans un système PVD est un bloc ou un lingot solide du matériau de revêtement. C'est une source physique qui est atomisée.

Le matériau source dans un système CVD se compose de gaz chimiques volatils. Ces précurseurs contiennent les éléments nécessaires au film final et sont choisis en fonction de la voie chimique pour le créer.

Comprendre les Compromis et les Implications

Les différents environnements créent des avantages et des inconvénients distincts qui rendent chaque processus adapté à des objectifs différents.

Complexité et Contrôle du Processus

Le PVD est un processus mécaniquement plus simple. Le contrôle est basé sur des paramètres physiques comme le temps de dépôt, la puissance appliquée à la cible et la température du substrat.

Le CVD est intrinsèquement plus complexe. Il nécessite un contrôle précis de la chimie des gaz, des débits, de la pression et de la température pour gérer les réactions chimiques, ce qui rend le processus plus sensible.

Propriétés et Conformité du Revêtement

Parce que le PVD est un processus en ligne de vue, il peut avoir du mal à revêtir uniformément des formes complexes, des cavités profondes ou l'intérieur des pièces. Le revêtement est le plus épais sur les surfaces directement en face de la source.

Le CVD excelle dans la création de revêtements conformes. Parce que la pièce est immergée dans des gaz réactifs, le revêtement peut se former uniformément sur des géométries complexes et des surfaces non visibles.

Sécurité et Manipulation des Matériaux

Le PVD est généralement plus sûr, car il traite principalement des matériaux solides et inertes sous vide. Les principaux dangers sont liés aux équipements à haute tension.

Le CVD implique souvent des gaz précurseurs toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité, des systèmes de manipulation des gaz et un traitement des gaz d'échappement plus complexes et coûteux.

Faire le Bon Choix pour Votre Application

Le choix du bon environnement de processus dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est de revêtir des surfaces simples, en ligne de vue, à des températures plus basses : Le PVD est le choix le plus direct, souvent plus sûr et moins complexe pour des applications comme les revêtements décoratifs ou l'optique.

- Si votre objectif principal est de créer un revêtement très uniforme sur une forme complexe ou si vous avez besoin d'un matériau spécifique uniquement formable par réaction : Le CVD est la solution nécessaire, malgré sa température plus élevée et sa complexité de processus.

En fin de compte, comprendre si votre objectif exige un transfert physique ou une formation chimique est la clé pour choisir le bon environnement de processus.

Tableau Récapitulatif :

| Paramètre | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme | Transfert physique de matériau solide sous vide | Réaction chimique des gaz sur le substrat |

| Pression | Vide poussé | Flux gazeux contrôlé à pression plus élevée |

| Température | Températures plus basses | Températures élevées |

| Matériau Source | Cible solide | Précurseurs gazeux |

| Conformité du Revêtement | En ligne de vue, moins uniforme | Conforme, uniforme sur des formes complexes |

| Sécurité | Généralement plus sûr avec des solides inertes | Implique des gaz toxiques, inflammables |

Besoin de conseils d'experts pour choisir le bon four à haute température pour vos processus PVD ou CVD ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication