La fonction principale de l'utilisation d'un four de séchage à température constante à 40 °C est d'éliminer sélectivement l'eau physiquement adsorbée des matières premières argileuses tout en préservant strictement leur structure chimique interne. En maintenant cet environnement spécifique à basse température, vous vous assurez que le matériau devient suffisamment sec pour le traitement mécanique sans dépouiller l'eau structurelle essentielle aux minéraux tels que l'illite et la kaolinite.

Idée clé Le traitement de l'argile à 40 °C établit un équilibre critique entre la déshydratation et la préservation des minéraux. Il élimine l'humidité de surface pour faciliter le broyage et une analyse chimique précise, tout en restant suffisamment froid pour éviter la modification irréversible de la structure cristallographique de l'argile.

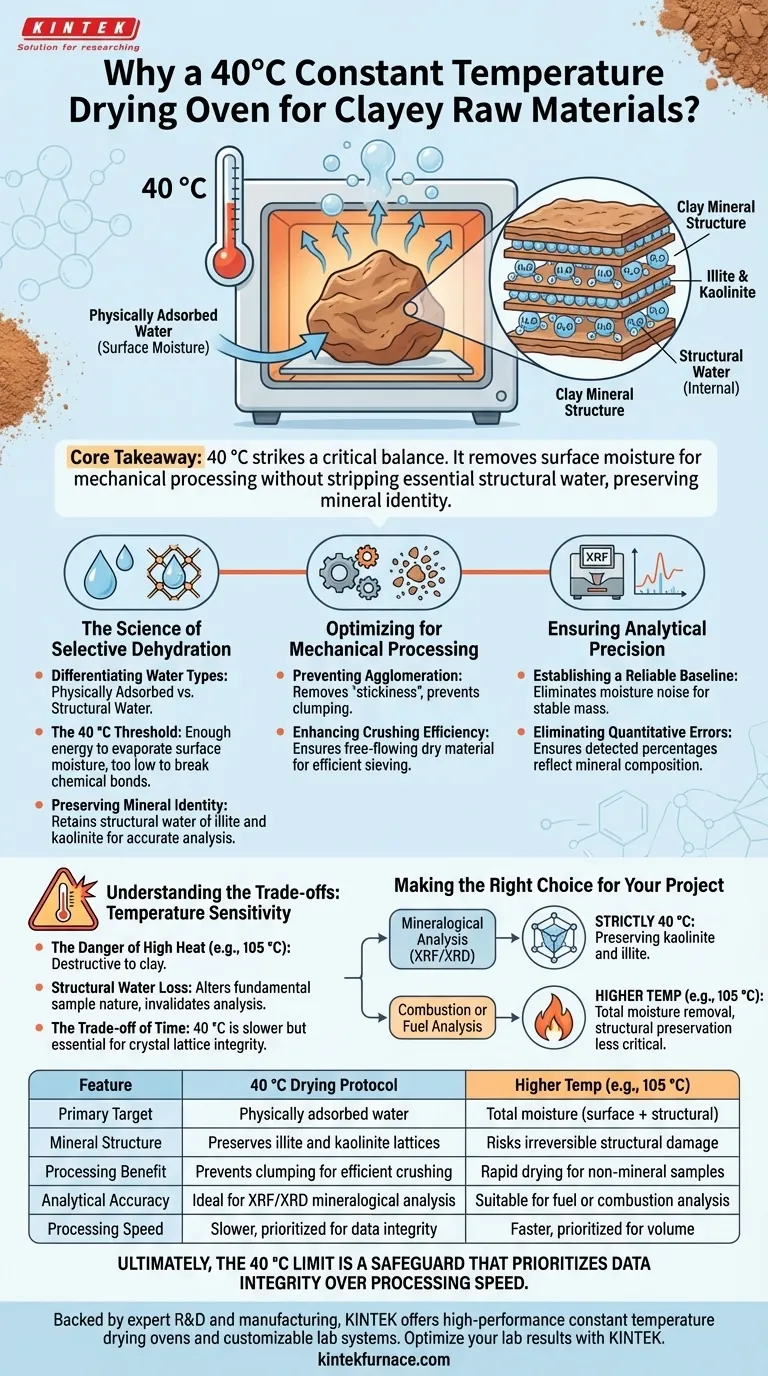

La science de la déshydratation sélective

Différencier les types d'eau

En minéralogie de l'argile, toute l'eau n'est pas identique. Vous avez affaire à deux types distincts : l'eau physiquement adsorbée (humidité de surface) et l'eau structurelle (qui fait partie du réseau cristallin).

Le seuil de 40 °C

Une température de 40 °C est spécifiquement choisie car elle fournit suffisamment d'énergie pour évaporer l'humidité de surface, mais est trop basse pour rompre les liaisons chimiques retenant l'eau structurelle.

Préserver l'identité minérale

Si les températures dépassent ce seuil, vous risquez d'endommager les minéraux argileux tels que l'illite et la kaolinite. La conservation de leur eau structurelle est vitale pour une caractérisation précise plus tard dans le flux de travail.

Optimisation pour le traitement mécanique

Prévenir l'agglomération

L'argile humide adhère naturellement entre elle et aux machines. Le séchage à 40 °C élimine le caractère "collant" causé par l'eau adsorbée.

Améliorer l'efficacité du broyage

Cette étape de déshydratation empêche l'agglomération des minéraux. En garantissant que la matière première est physiquement sèche, les processus de broyage et de tamisage ultérieurs deviennent beaucoup plus efficaces et uniformes.

Assurer la précision analytique

Établir une base de référence fiable

Pour l'analyse de la composition chimique, en particulier la fluorescence X (XRF), l'humidité crée du bruit dans les données. La teneur en eau fluctue avec l'humidité, rendant les échantillons humides des étalons peu fiables.

Éliminer les erreurs quantitatives

En éliminant l'eau adsorbée, vous stabilisez la masse de l'échantillon. Cela élimine les erreurs quantitatives dans les données finales, garantissant que les pourcentages détectés reflètent la composition minérale, et non le poids de l'eau.

Comprendre les compromis : sensibilité à la température

Le danger de la chaleur élevée

C'est une erreur courante de penser que "plus chaud, c'est mieux" pour le séchage. Bien que les combustibles puissent être séchés à 105 °C pour éliminer complètement toute l'humidité, l'application de cette température à l'argile peut être destructrice.

Perte d'eau structurelle

À des températures comme 105 °C, les minéraux argileux peuvent commencer à perdre leur eau structurelle. Cela modifie la nature fondamentale de l'échantillon, rendant l'analyse minéralogique ultérieure invalide.

Le compromis du temps

Le compromis de l'utilisation de la limite plus sûre de 40 °C est le temps. C'est un processus plus lent que le séchage à haute température, mais c'est la seule façon de garantir le maintien de l'intégrité du réseau cristallin de l'argile.

Faire le bon choix pour votre projet

Pour déterminer le protocole de séchage correct, vous devez aligner votre méthode sur vos objectifs analytiques spécifiques :

- Si votre objectif principal est l'analyse minéralogique (XRF/XRD) : Tenez-vous-en strictement à 40 °C. La préservation de l'eau structurelle de la kaolinite et de l'illite est non négociable pour une identification précise.

- Si votre objectif principal est l'analyse de combustion ou de combustible : Vous pourriez avoir besoin de températures plus élevées (par exemple, 105 °C) pour éliminer tous les effets d'humidité endothermique, car la préservation structurelle est moins critique que l'élimination totale de l'humidité.

En fin de compte, la limite de 40 °C est une mesure de sécurité qui privilégie l'intégrité des données par rapport à la vitesse de traitement.

Tableau récapitulatif :

| Caractéristique | Protocole de séchage à 40 °C | Température plus élevée (par ex., 105 °C) |

|---|---|---|

| Objectif principal | Eau physiquement adsorbée (humidité de surface) | Humidité totale (surface + structurelle) |

| Structure minérale | Préserve les réseaux d'illite et de kaolinite | Risque de dommages structurels irréversibles |

| Avantage de traitement | Prévient l'agglomération pour un broyage efficace | Séchage rapide pour les échantillons non minéraux |

| Précision analytique | Idéal pour l'analyse minéralogique XRF/XRD | Adapté à l'analyse de combustible ou de combustion |

| Vitesse de traitement | Plus lent, privilégié pour l'intégrité des données | Plus rapide, privilégié pour le volume |

La précision est primordiale en minéralogie de l'argile. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours de séchage à température constante haute performance et des systèmes de laboratoire personnalisés adaptés au traitement de matériaux sensibles. Que vous ayez besoin de fours Muffle, Tubulaires ou sous vide, notre équipement garantit que vos échantillons conservent leur intégrité structurelle pour une analyse XRF et XRD précise. Optimisez vos résultats de laboratoire avec KINTEK – contactez-nous dès aujourd'hui !

Guide Visuel

Références

- Carla Candeias, Fernando Rocha. Clay Schists from Barrancos (Portugal): An Approach Toward Sustainable Ceramic Raw Material Use. DOI: 10.3390/min15080852

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels sont les avantages de maîtriser l'étape de frittage ? Réaliser des économies de coûts et des conceptions complexes

- Pourquoi une immersion prolongée dans du NaOH est-elle nécessaire pour le carbone poreux ? Optimisez le retrait de votre modèle et la surface spécifique

- Comment la température du processus de recuit influence-t-elle spécifiquement les propriétés de luminescence du ZnSe ? Guide

- Quel est le but technique du séchage des précurseurs NaNbO3:Pr3+ à 60 °C ? Optimisez votre synthèse de poudre

- Quel est le but de l'utilisation d'un instrument d'adsorption d'azote liquide et de l'analyse BET ? Caractérisation des nanostructures RCM

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la synthèse de l'alpha-K3[CuIO6]·4H2O ? Protéger l'intégrité des cristaux

- Quels sont les avantages techniques de l'utilisation de la méthode au sel fondu ? Optimisez la synthèse de votre support carboné de biomasse

- Pourquoi utilise-t-on un procédé de trempe à l'eau lors de la récupération des produits de réaction ? Atteindre une préservation structurelle instantanée