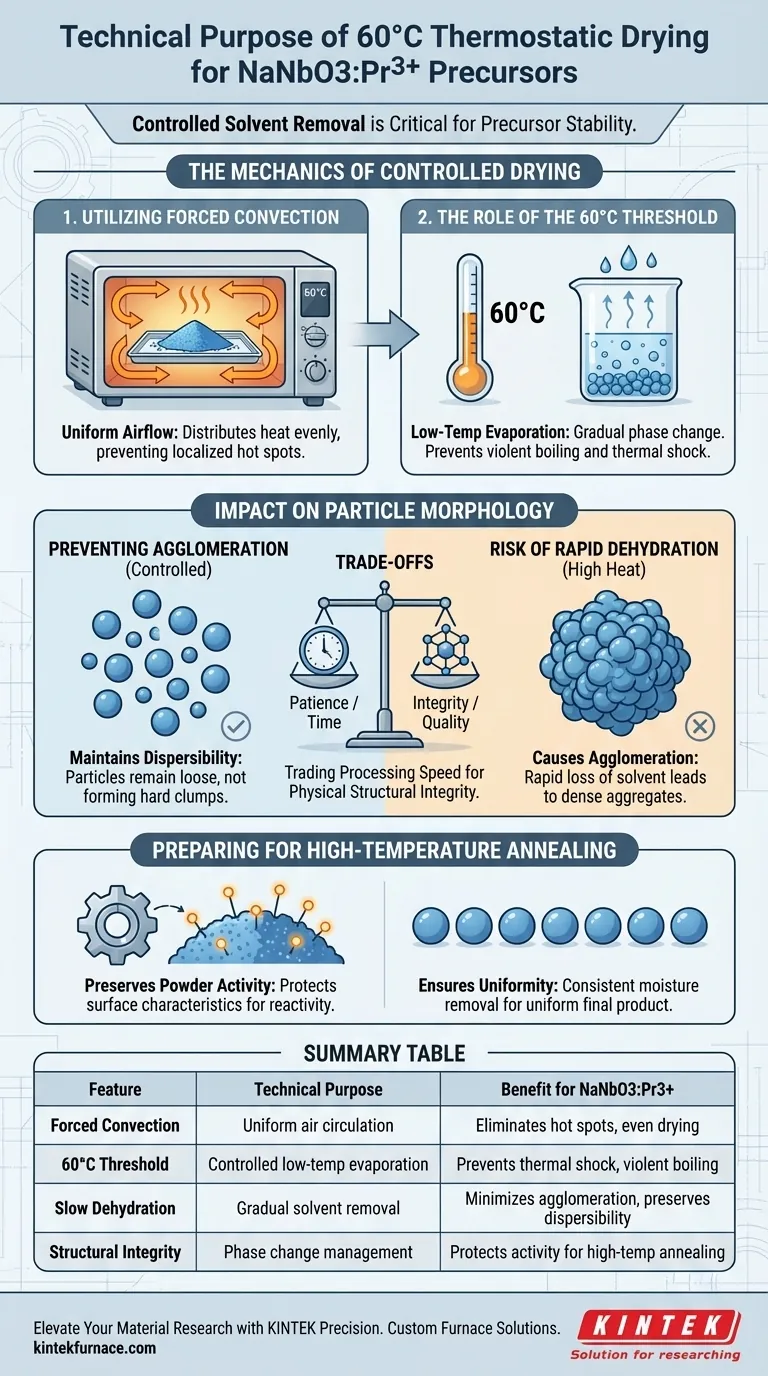

L'élimination contrôlée des solvants est essentielle à la stabilité du précurseur. Le but technique de l'utilisation d'une étuve de séchage électrique thermostatée à 60 °C est d'éliminer uniformément l'humidité et les solvants résiduels des précurseurs NaNbO3:Pr3+ par convection forcée. Ce traitement thermique spécifique évite les dommages structurels associés à une déshydratation rapide, garantissant que le matériau reste physiquement adapté aux traitements ultérieurs.

En maintenant un environnement contrôlé à basse température, ce processus empêche l'agglomération des particules et préserve la dispersibilité naturelle de la poudre. Cette étape est fondamentale pour maintenir l'activité de la poudre requise pour synthétiser des produits finaux de haute qualité.

La mécanique du séchage contrôlé

Utilisation de la convection forcée

L'étuve électrique thermostatée fonctionne sur le principe de la convection forcée.

Ce mécanisme fait circuler l'air chauffé en continu dans la chambre.

Le flux d'air constant assure une distribution uniforme de la chaleur, évitant les "points chauds" localisés qui pourraient sécher de manière inégale le lot de précurseurs.

Le rôle du seuil de 60 °C

Le fonctionnement à 60 °C crée un "environnement à basse température" distinct.

Cette température est suffisante pour évaporer l'eau et les solvants courants sans provoquer d'ébullition violente ni de choc thermique.

Elle permet un changement de phase progressif du liquide à la vapeur, ce qui est moins perturbateur pour la structure du matériau qu'un séchage à haute température.

Impact sur la morphologie des particules

Prévention de l'agglomération des particules

Le principal risque lors de la phase de séchage des précurseurs NaNbO3:Pr3+ est l'agglomération des particules.

Si la déshydratation se produit trop rapidement, les particules ont tendance à se lier étroitement, formant des amas durs.

Le séchage contrôlé à 60 °C atténue ce phénomène, maintenant les particules séparées et empêchant la formation d'agrégats denses.

Maintien de la dispersibilité

Pour que le précurseur fonctionne correctement aux stades ultérieurs, il doit conserver une dispersibilité élevée.

Cela signifie que les particules doivent rester lâches et capables de se répartir uniformément.

Le processus de séchage thermostaté préserve cette caractéristique physique, garantissant que la poudre ne fusionne pas en une masse difficile à travailler.

Préparation pour le recuit à haute température

Préservation de l'activité de la poudre

Le but ultime du précurseur est de subir un recuit à haute température pour former la structure cristalline finale.

Pour ce faire efficacement, la poudre doit conserver son "activité" chimique ou sa réactivité.

Un séchage doux protège les caractéristiques de surface qui entraînent ces réactions, garantissant que le matériau réagit correctement lorsque la chaleur est augmentée ultérieurement.

Assurer l'uniformité

Un précurseur uniforme conduit à un produit final uniforme.

En éliminant les solvants de manière cohérente dans tout le lot, l'étuve garantit que chaque partie de l'échantillon entre dans la phase de recuit dans le même état.

Comprendre les compromis

Le prix de la patience

Le principal compromis du séchage à 60 °C est le temps.

Comme la température est relativement basse, l'élimination de l'humidité est un processus plus lent par rapport aux méthodes à haute température.

Vous échangez effectivement la vitesse de traitement contre l'intégrité structurelle physique.

Risques d'une déshydratation rapide

Tenter d'accélérer ce processus en augmentant la température va à l'encontre de l'objectif de la préparation du précurseur.

Une déshydratation rapide provoque l'agglomération même que cette étape vise à éviter.

Une fois que les particules se sont agglomérées en raison d'une chaleur élevée, il est souvent impossible de restaurer leur dispersibilité, ce qui compromet définitivement la qualité du produit final.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse de NaNbO3:Pr3+, tenez compte des recommandations suivantes en fonction de vos objectifs :

- Si votre objectif principal est la qualité du produit final : Privilégiez le cycle de convection forcée à 60 °C pour maximiser l'activité de la poudre et minimiser les défauts.

- Si votre objectif principal est la cohérence du processus : Faites confiance au contrôle thermostaté pour garantir que chaque lot entre dans la phase de recuit avec une teneur en humidité identique.

Le respect strict de ce protocole de séchage à basse température est le moyen le plus efficace de garantir un précurseur dispersible et à haute activité.

Tableau récapitulatif :

| Caractéristique | But technique | Bénéfice pour NaNbO3:Pr3+ |

|---|---|---|

| Convection forcée | Circulation d'air uniforme | Élimine les points chauds localisés et assure un séchage uniforme |

| Seuil de 60 °C | Évaporation contrôlée à basse température | Prévient le choc thermique et l'ébullition violente des solvants |

| Séchage lent | Élimination progressive des solvants | Minimise l'agglomération des particules et préserve la dispersibilité |

| Intégrité structurelle | Gestion du changement de phase | Protège l'activité de surface pour le recuit à haute température |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir l'état de précurseur parfait nécessite une cohérence thermique absolue. Chez KINTEK, nous sommes spécialisés dans les solutions de laboratoire haute performance adaptées à la synthèse de matériaux avancés. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos spécifications uniques de séchage et de recuit.

Ne laissez pas une chaleur incohérente compromettre l'activité de votre poudre. Collaborez avec KINTEK pour garantir que chaque lot respecte les normes les plus élevées de pureté et de dispersibilité.

Contactez nos experts techniques dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Zhangnan WANG. Personalized Electronic Signature Technology Based on Stress Luminescent Materials. DOI: 10.5755/j02.ms.39962

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le but de l'application d'un revêtement de nitrure de bore hexagonal (h-BN) sur du graphite ? Améliorer la pureté et la longévité des outils

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Quelle est la fonction d'une étuve de séchage pour le semi-coke de schiste bitumineux ? Obtenir une standardisation précise des échantillons

- Comment la trempe rapide après traitement de diffusion affecte-t-elle les propriétés du matériau de la structure de silicium ? Verrouillage des phases vitales

- Quel environnement physique un four de laboratoire fournit-il pour le recuit des pérovskites ? Maîtriser la précision thermique et le contrôle de la contrainte

- Comment une conception à aspiration symétrique améliore-t-elle le traitement thermique des fils d'acier ? Obtenir un flux de sel uniforme et une qualité de sorbite

- Quel est le but d'un traitement de recuit final ? Optimisez les performances de votre appareil hétérojonction

- Quelles caractéristiques de performance sont requises pour un autoclave ou un réacteur tubulaire en acier inoxydable utilisé dans la gazéification de la biomasse en eau supercritique (SCWG) ?