La trempe à l'eau est principalement utilisée pour obtenir une vitesse de refroidissement extrêmement élevée qui "fige" instantanément le matériau. En abaissant rapidement la température, vous arrêtez efficacement l'état physique et chimique des produits de réaction, les empêchant d'évoluer davantage lorsqu'ils quittent l'environnement à haute température.

L'objectif principal de la trempe à l'eau est de capturer une image fidèle des propriétés du matériau à haute température. Elle élimine les variables introduites par un refroidissement lent, garantissant que les échantillons récupérés représentent fidèlement les conditions présentes pendant la réaction de l'ordre de la milliseconde.

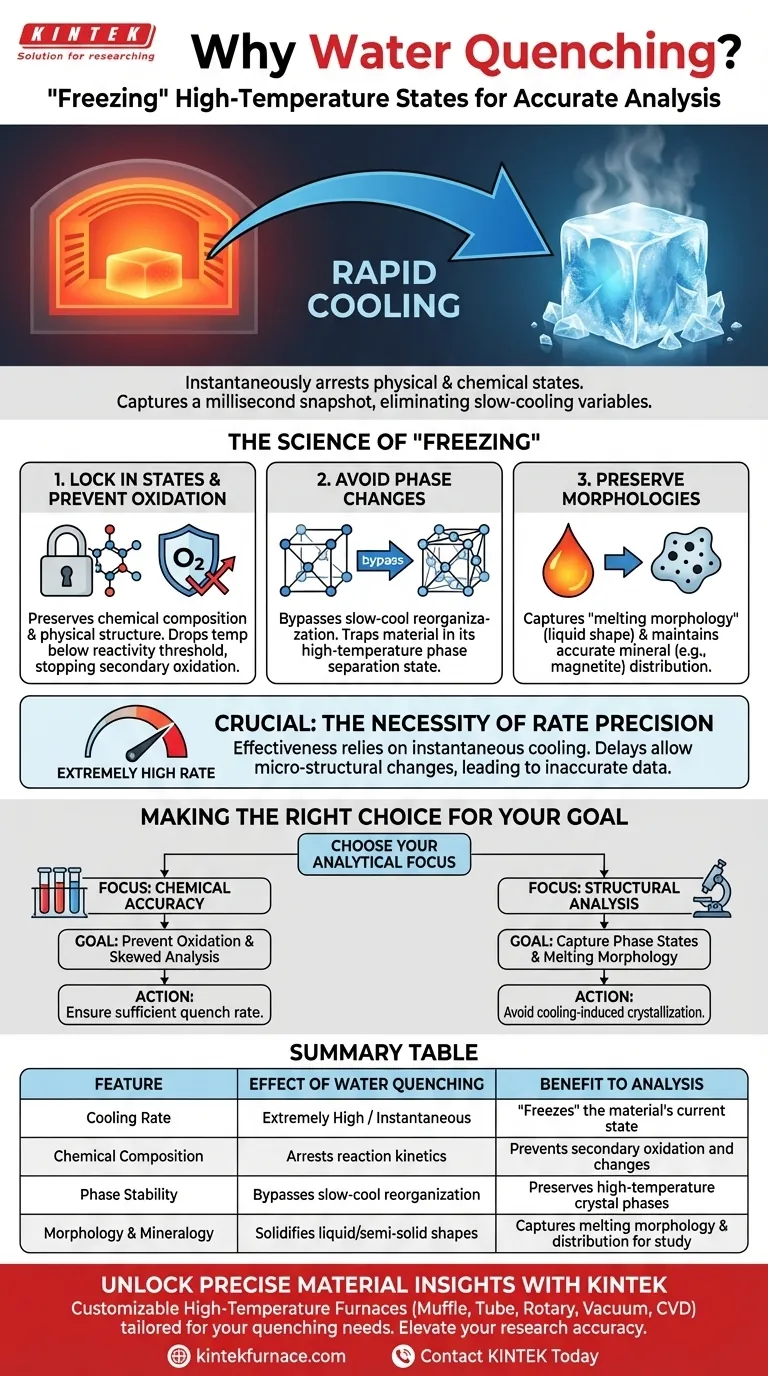

La science du "figement" des états à haute température

Figer les états physiques et chimiques

À haute température, les matériaux existent dans des états dynamiques qui changent souvent rapidement.

La trempe à l'eau utilise la capacité thermique élevée de l'eau pour éliminer l'énergie thermique presque instantanément.

Ce processus "fige" les particules, préservant leur composition chimique et leur structure physique exactement telles qu'elles existaient au moment de la réaction.

Prévention de l'oxydation secondaire

Lorsque les matériaux refroidissent lentement en présence d'air ou d'autres gaz, ils sont susceptibles à l'oxydation secondaire.

Cela signifie que la surface ou la structure interne réagit avec l'oxygène à mesure que la température diminue, créant des oxydes qui n'étaient pas présents pendant la réaction principale.

La trempe empêche cela en abaissant la température en dessous du seuil de réactivité avant que l'oxydation ne puisse se produire.

Éviter les changements de phase

Les matériaux subissent souvent des changements de phase (changements de structure cristalline ou d'état) lorsqu'ils passent de températures élevées à basses.

Un refroidissement lent permet au matériau de se réorganiser en phases stables à basse température.

Une trempe rapide évite cette réorganisation, piégeant le matériau dans son état de séparation de phase à haute température.

Préservation de morphologies spécifiques

Capture de la morphologie de fusion

Pour comprendre comment un matériau s'est comporté à l'intérieur du four, vous devez voir sa forme liquide ou semi-solide.

La trempe solidifie le matériau si rapidement que la "morphologie de fusion" – la forme qu'il a prise à l'état fondu – est préservée pour analyse.

Distribution de la magnétite

Pour les processus impliquant des minerais de fer ou des matériaux similaires, la distribution de minéraux spécifiques comme la magnétite est critique.

La trempe garantit que le schéma de distribution observé en laboratoire correspond à la distribution pendant la réaction réelle.

Comprendre les compromis

La nécessité de la précision du taux

L'efficacité de cette méthode repose entièrement sur le fait que la vitesse de refroidissement soit "extrêmement élevée".

Si le mécanisme de trempe est retardé ou si le volume d'eau est insuffisant, la vitesse de refroidissement diminue.

Même un léger retard peut entraîner des changements micro-structuraux, rendant l'échantillon une représentation inexacte de l'état à haute température.

Faire le bon choix pour votre objectif

Pour vous assurer d'extraire des données précieuses de votre processus à haute température, réfléchissez aux attributs spécifiques que vous devez analyser.

- Si votre objectif principal est la précision chimique : Assurez-vous que la vitesse de trempe est suffisante pour empêcher l'oxydation secondaire, qui fausserait l'analyse de composition.

- Si votre objectif principal est l'analyse structurelle : Utilisez la trempe pour capturer les états de séparation de phase spécifiques et la morphologie de fusion sans l'interférence de la cristallisation induite par le refroidissement.

La trempe à l'eau est la méthode définitive pour transformer une réaction dynamique de l'ordre de la milliseconde en un échantillon statique et analysable.

Tableau récapitulatif :

| Caractéristique | Effet de la trempe à l'eau | Avantage pour l'analyse |

|---|---|---|

| Vitesse de refroidissement | Extrêmement élevée / Instantanée | "Fige" l'état actuel du matériau |

| Composition chimique | Arrête la cinétique de réaction | Empêche l'oxydation et les changements secondaires |

| Stabilité de phase | Évite la réorganisation par refroidissement lent | Conserve les phases cristallines à haute température |

| Morphologie | Solidifie les formes liquides/semi-solides | Capture la morphologie de fusion pour l'étude |

| Minéralogie | Arrête la migration des minéraux | Maintient une distribution précise de la magnétite |

Obtenez des informations précises sur les matériaux avec KINTEK

Pour capturer des données précises à partir de réactions dynamiques de l'ordre de la milliseconde, vous avez besoin d'équipements conçus pour la précision. Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, adaptés aux chercheurs et aux experts industriels.

Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière de trempe et de traitement thermique, garantissant que les états physiques et chimiques de votre matériau sont préservés exactement tels qu'ils existent aux températures maximales.

Prêt à améliorer la précision de vos recherches ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Motoo KAWASAKI, Hiromichi Takebe. Evaluation of Ignition and Combustion Reactions of CuFeS<sub>2</sub> and Silica Stone Less Than 100 ms in a Drop Furnace. DOI: 10.2473/journalofmmij.mmij-2024-010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi le remplissage du fluide de travail dans un caloduc à sodium doit-il être effectué à l'intérieur d'une boîte à gants protectrice ?

- Pourquoi un processus de revenu multiple à haute température est-il nécessaire pour les aciers à haute teneur en cobalt ? Atteindre une dureté et une stabilité maximales

- Quel est l'objectif de la coordination entre l'agitation mécanique et le chauffage pour les suspensions de pérovskites ? Atteindre l'homogénéité

- Pourquoi le pressage isostatique de qualité industrielle est-il nécessaire pour la zircone ? Atteindre une densité uniforme et une intégrité structurelle

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon lors de la coulée de l'acier H13 ? Améliorer la pureté et la résistance

- Quel est le but de l'utilisation d'un four de séchage à air pulsé à 100 °C ? Synthèse optimisée du composite Fe3O4@Fe-AC

- Pourquoi un gaz d'argon de haute pureté est-il requis lors de la calcination des matériaux TiO2/MoSe2 ? Protégez l'intégrité de votre capteur

- Pourquoi le moulage par pression et le frittage à haute température sont-ils requis pour l'UO2-ZrO2 ? Maîtriser la densité des matériaux