La maîtrise de l'étape de frittage est une pierre angulaire de la métallurgie des poudres moderne et de la fabrication avancée. C'est le processus critique qui permet de créer des composants denses, solides et de forme quasi-finale directement à partir d'une base de poudre, ce qui modifie fondamentalement l'économie de la production en réduisant drastiquement, voire en éliminant, la nécessité d'opérations d'usinage coûteuses et génératrices de déchets.

La valeur essentielle de la maîtrise du frittage réside dans la transformation d'une simple poudre en un composant complexe et performant en une seule étape thermique. Cela ouvre des opportunités pour des conceptions complexes, des économies de coûts et des propriétés matérielles souvent inatteignables avec les méthodes de fabrication soustractives traditionnelles.

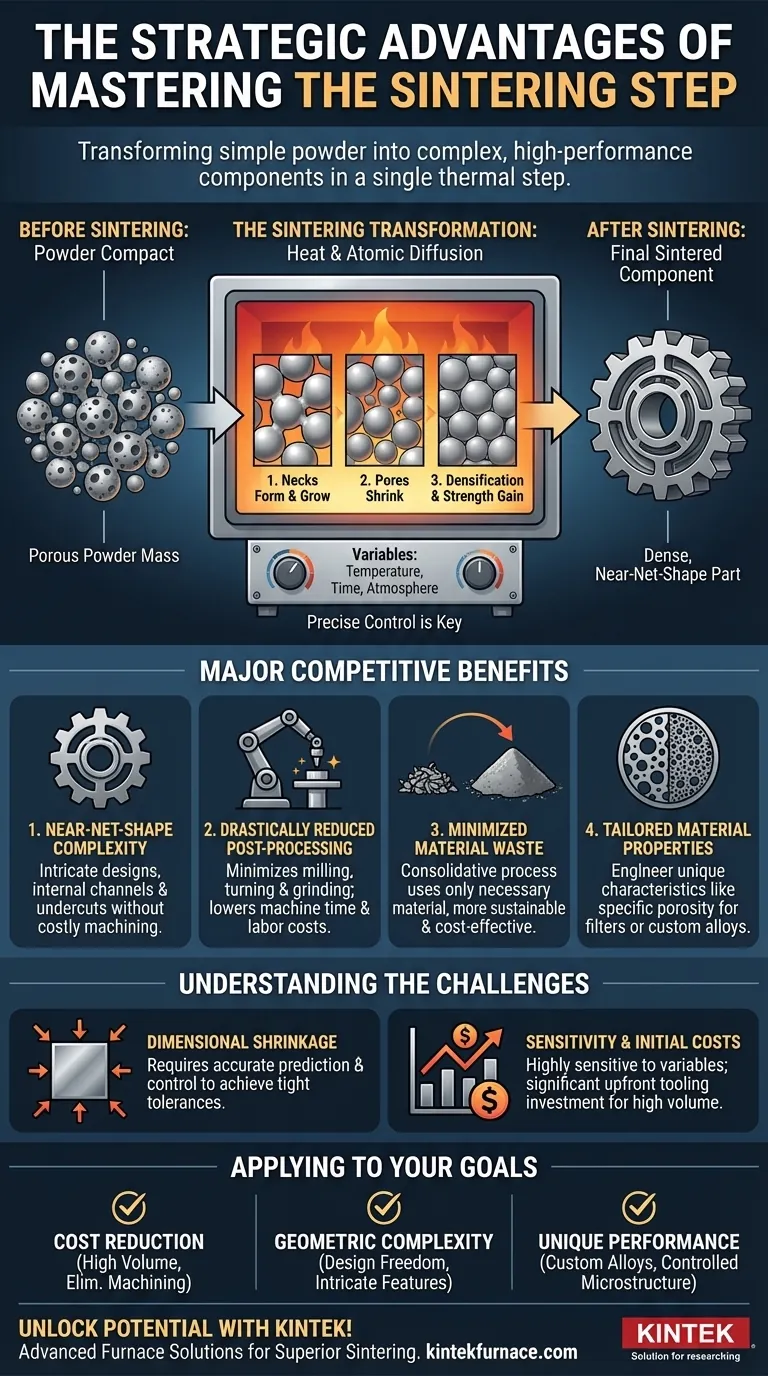

De la poudre au solide : La transformation par frittage

Pour apprécier ses avantages, il faut d'abord comprendre que le frittage n'est pas simplement une fusion. C'est un processus sophistiqué de diffusion atomique qui se produit à des températures inférieures au point de fusion du matériau.

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique appliqué à une masse de poudre compactée. La température élevée fournit l'énergie nécessaire aux atomes pour migrer à travers les frontières des particules individuelles, les fusionnant ensemble.

Le mécanisme de consolidation

Ce processus se déroule par étapes. D'abord, des « ponts » se forment aux points de contact entre les particules. À mesure que le chauffage se poursuit, ces ponts grossissent et les pores entre les particules se contractent, provoquant la densification de toute la pièce et l'acquisition de sa résistance.

Pourquoi le contrôle est primordial

Maîtriser ce processus signifie contrôler avec précision les variables — température, temps et atmosphère du four — pour gérer cette transformation au niveau atomique. Ce contrôle dicte directement la densité finale de la pièce, sa précision dimensionnelle et ses propriétés mécaniques.

Les avantages stratégiques de la maîtrise du frittage

Le contrôle du processus de frittage se traduit directement par des avantages concurrentiels et techniques significatifs qui vont bien au-delà d'une simple étape de chauffage.

1. Atteindre une complexité de forme quasi-finale

L'avantage le plus significatif est la production de pièces extrêmement proches de leur forme finale, ou « nette ». Cela permet de créer des géométries très complexes, telles que des canaux internes, des contre-dépouilles ou des caractéristiques de surface complexes, qui seraient difficiles, prohibitifs ou impossibles à créer par usinage.

2. Réduction drastique des coûts de post-traitement

Étant donné que les pièces sortent du four déjà dans leur forme quasi-finale, le besoin de procédés soustractifs comme le fraisage, le tournage ou la rectification est minimisé. Cela procure un avantage économique puissant en réduisant le temps machine, l'usure des outils, les coûts de main-d'œuvre et les goulots d'étranglement de production.

3. Minimisation des déchets de matériaux

L'usinage traditionnel est un processus soustractif ; il commence avec un gros bloc de matériau et retire tout ce qui n'est pas la pièce finale, créant des déchets importants. Le frittage est un processus de consolidation, utilisant uniquement le matériau nécessaire à la pièce. Cela en fait une méthode plus durable et plus rentable, surtout avec des matériaux coûteux ou avancés.

4. Débloquer des propriétés matérielles sur mesure

La maîtrise du frittage permet d'ingénierer des caractéristiques matérielles uniques. En contrôlant la densification, vous pouvez créer intentionnellement un niveau de porosité spécifique pour des applications telles que les filtres ou les paliers autolubrifiants. Cela permet également de créer des composites à matrice métallique et des alliages uniques qui ne peuvent pas être formés par fusion et coulée.

Comprendre les compromis et les défis

Bien que puissant, le processus de frittage n'est pas sans défis. La véritable maîtrise réside dans la compréhension et l'atténuation de ces complexités inhérentes.

Le défi principal : le retrait dimensionnel

Lorsque les particules de poudre fusionnent et que les pores se referment, le composant se rétracte. Ce retrait peut être non uniforme et est très sensible aux caractéristiques de la poudre et aux paramètres du processus. Maîtriser le frittage nécessite la capacité de prédire et de contrôler avec précision ce retrait pour atteindre des tolérances dimensionnelles serrées.

Sensibilité aux variables du processus

Le résultat final est extrêmement sensible aux légères fluctuations de température, de vitesse de chauffage, de temps de maintien et d'atmosphère du four. Le manque de contrôle précis peut entraîner une densité incohérente, de mauvaises propriétés mécaniques ou des inexactitudes dimensionnelles, d'où l'importance cruciale de l'expertise.

Coûts initiaux d'outillage et d'équipement

Les matrices et moules utilisés pour compacter la poudre avant le frittage peuvent représenter un investissement initial important. Ce coût initial rend généralement la métallurgie des poudres et le frittage plus économiques pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Application à votre objectif de fabrication

Votre approche du frittage doit être dictée par votre objectif principal.

- Si votre objectif principal est la réduction des coûts en production à grand volume : La maîtrise du frittage est essentielle pour éliminer les opérations d'usinage secondaires et minimiser les déchets de matériaux, améliorant directement votre rentabilité par pièce.

- Si votre objectif principal est la complexité géométrique et la liberté de conception : Le frittage vous permet de fabriquer des pièces avec des caractéristiques complexes qui ne sont tout simplement pas réalisables avec les méthodes soustractives traditionnelles, ouvrant de nouvelles possibilités de conception.

- Si votre objectif principal est de créer des matériaux aux performances uniques : Le processus de frittage est un outil puissant pour contrôler la microstructure, créer des alliages personnalisés et concevoir des niveaux spécifiques de porosité pour des applications spécialisées.

En considérant le frittage comme un point de contrôle d'ingénierie précis plutôt que comme un processus de chauffage en vrac, vous débloquez une méthode supérieure pour fabriquer des composants robustes et complexes.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Complexité de forme quasi-finale | Permet des géométries complexes sans usinage coûteux |

| Réduction des coûts de post-traitement | Minimise les opérations soustractives, économisant du temps et de l'argent |

| Déchets de matériaux minimisés | Utilise uniquement la poudre nécessaire, idéal pour les matériaux coûteux |

| Propriétés matérielles sur mesure | Permet de contrôler la porosité et de créer des alliages uniques |

Libérez tout le potentiel du frittage pour votre laboratoire ou votre ligne de production avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions de fours à haute température avancées telles que les fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à atteindre une densité de pièce, une précision dimensionnelle et une efficacité des coûts supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de frittage sur mesure peuvent favoriser votre succès en métallurgie des poudres et en fabrication avancée !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques